Poslední roky a tento rok obzvláště byl ve znamení mimo jiné i intenzivní propagace IO-link komunikace. Ještě před několika lety poměrně nenápadný digitální komunikační protokol na připojení senzorů se nakonec všeobecně velmi uchytil a již snad nenajdete progresivního výrobce snímačů, který by již neměl senzory s IO-Link ve své výbavě. A další směr je aktuálně poměrně jasný. Všechny snímací komponenty budou obsahovat IO-Link. Je to jednak v souladu s již pomalu vizí tzv. Industry 4.0, tak hlavně s aktuálně novým výrazně prosazovaným směrem prediktivního servisu a vyhodnocením obrovského množství výrobních dat za účelem další optimalizace výroby, laitsky řečeno "vymáčknutí" z výrobní linky i poslední kapky úspor a výkonu.

IO-Link již skoro samozřejmostí

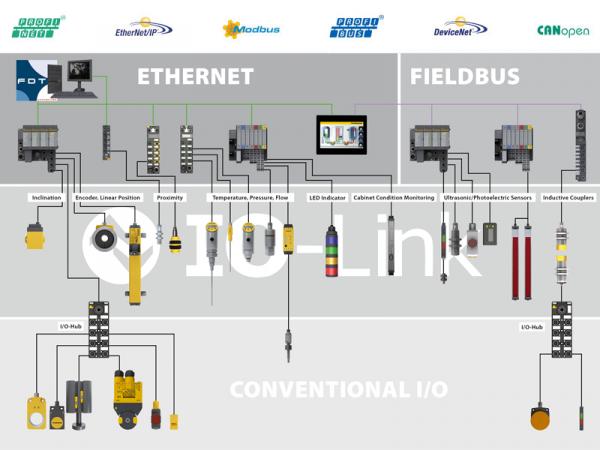

Jasná výhoda IO-Linky jako komunikačního protokolu "posledních metrů", tím se rozumí ta doposud opomíjená poslední oblast průmyslové datové komunikace, kde ještě pořád vládly dvoustavové signály (či případě analogové), je možnost přímo z řídícího systému (PLC či průmyslového PC) ovládat, přenastavovat i každý "koncový prvek" v hierarchii průmyslové komunikační topologie. A samozřejmě získávat přesnou nezkreslenou digitální hodnotu měřené veličiny, což se ale v případě každé datové komunikace zařízení rozumí samo sebou. Velmi důležité je, že IO-Link jakoby vyhrál souboj více protokolů na realizaci tohoto posledního metru průmyslové datové komunikace a prakticky již jej bez odmlouvání akceptují již všichni výrobci. Ono jim ani nic jiného nezbývá, pokud chtějí svoje senzory prodávat, protože na IO-Link již existuje na výběr mnoho různých IO-Link hubů, či lokálních i vzdálených IO-Link master jednotek, protože již i všichni velcí výrobci PLC a řídících jednotek IO-Link akceptovali jako takový rozšířený průmyslový standard. A to ji takový Siemens, který vždy více méně šel vlastní cestou vlastních standardů, a to je již do říct. Když nějaký komunikační protokol akceptuje již i Siemens, tak jde o opravdu velmi rozšířený a široce akceptovaný standard. A k tomu přičtěme mnoho výrobců průmyslových komponent, kteří začali žít hlavně na prosazování a výrobě tzv. vzdálených IO-Link převodníků, který realizují na jedné straně IO-Link master rozhraní pro připojení IO-Link Slave senzorů či IO-Link akčních členů, a na straně druhé vyšší komunikační protokol ve formě Slave (např. Modbus-TCP slave, Profinet Slave, Profibus Slave, EtherCAT slave) pro napojení na řídící jednotky.

Jasná výhoda IO-Linky jako komunikačního protokolu "posledních metrů", tím se rozumí ta doposud opomíjená poslední oblast průmyslové datové komunikace, kde ještě pořád vládly dvoustavové signály (či případě analogové), je možnost přímo z řídícího systému (PLC či průmyslového PC) ovládat, přenastavovat i každý "koncový prvek" v hierarchii průmyslové komunikační topologie. A samozřejmě získávat přesnou nezkreslenou digitální hodnotu měřené veličiny, což se ale v případě každé datové komunikace zařízení rozumí samo sebou. Velmi důležité je, že IO-Link jakoby vyhrál souboj více protokolů na realizaci tohoto posledního metru průmyslové datové komunikace a prakticky již jej bez odmlouvání akceptují již všichni výrobci. Ono jim ani nic jiného nezbývá, pokud chtějí svoje senzory prodávat, protože na IO-Link již existuje na výběr mnoho různých IO-Link hubů, či lokálních i vzdálených IO-Link master jednotek, protože již i všichni velcí výrobci PLC a řídících jednotek IO-Link akceptovali jako takový rozšířený průmyslový standard. A to ji takový Siemens, který vždy více méně šel vlastní cestou vlastních standardů, a to je již do říct. Když nějaký komunikační protokol akceptuje již i Siemens, tak jde o opravdu velmi rozšířený a široce akceptovaný standard. A k tomu přičtěme mnoho výrobců průmyslových komponent, kteří začali žít hlavně na prosazování a výrobě tzv. vzdálených IO-Link převodníků, který realizují na jedné straně IO-Link master rozhraní pro připojení IO-Link Slave senzorů či IO-Link akčních členů, a na straně druhé vyšší komunikační protokol ve formě Slave (např. Modbus-TCP slave, Profinet Slave, Profibus Slave, EtherCAT slave) pro napojení na řídící jednotky.

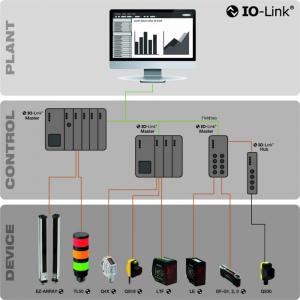

Příklad možností využítí IO-Linku v průmyslové senzorice a akčních členech.

Toto zpětně vytváří tlak na spotřebitele na použití IO-Link i tam, kde by to úplně nebylo potřeba. Jednak výrobci velmi propagují svoje výrobky s IO-Link, protože potřebují zaplatit jejich vývoj, a pak z pohledu integrátorů / uživatelů snímačů nevyužijte datovou komunikaci, když už ji tam máte stejně implementovanou. Senzory s IO-Link obvykle mají současně stále k dispozici onen dvoustavový spínaný výstup i nějakou "teach-in" funkci učení nastavení detekčních limitů, ale je poměrně divné nevyužít modernější technologii, když už je ve senzoru stejně zabudována. A opravdu budoucnost vypadá tak, že průmyslové snímače bez IO-Link se postupně stane vyjímkou.

Toto zpětně vytváří tlak na spotřebitele na použití IO-Link i tam, kde by to úplně nebylo potřeba. Jednak výrobci velmi propagují svoje výrobky s IO-Link, protože potřebují zaplatit jejich vývoj, a pak z pohledu integrátorů / uživatelů snímačů nevyužijte datovou komunikaci, když už ji tam máte stejně implementovanou. Senzory s IO-Link obvykle mají současně stále k dispozici onen dvoustavový spínaný výstup i nějakou "teach-in" funkci učení nastavení detekčních limitů, ale je poměrně divné nevyužít modernější technologii, když už je ve senzoru stejně zabudována. A opravdu budoucnost vypadá tak, že průmyslové snímače bez IO-Link se postupně stane vyjímkou.

V aktuální praxi jsou nevýhody nasazení IO-Linku paradoxně totožné s jeho výhodami. V praxi se to může projevovat jako nasazení zbytečně složité technologie i tam, kde to není zcela nutné, hlavně z pohledu servisních techniků a údržbářů linek. Manažeři obvykle IO-Link chtějí s vidinou výrobci propagovaného sběru a vyhodnocení dat, zatímco údržbáři občas z toho "brečí". Zvláštní praxe vím, že tam, kde si s problémem dvoustavového přenosu poradí základní elektroúdržbář se šroubovákem a multimetrem, je v případě s IO-Link komunikací nutné zavolat na pomoc již "chlápka s notebookem", obvykle označovaného jako IT technik nebo programátor, aby se připojil a problém analyzoval. To je bohužel ve většině případů stále běžná praxe, protože běžní elektroúdržbáři stále často ještě nemají potřebná školení nebo v horším případě ani výbavu na to řešit tyto základní problémy samostatně. Často se pak stává, že inženýr, který by se měl zabývat vývojem nových systémů tráví plno času řešením "prkotin" se správně nekomunikujícím senzorem. To samozřejmě není problém IO-Linku jako takového, ale spíše manažerů, kteří často nevěnují dostatečnou pozornost zajištění odborné způsobilosti svých zaměstnanců vzhledem k modernizací svých provozů. S rostoucí složitostí výrobních linek dnes již rozhodně nestačí hodinové zaškolení na dodaný stroj či výrobní linky technikem výrobce či dodavatele.

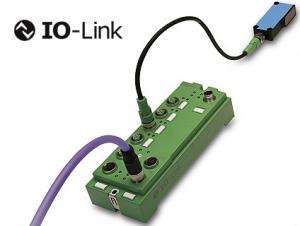

Příklad napojení snímačů přes IO-Link a obrazovka ovládacího PC software.

IO-Link a vyhodnocení dat

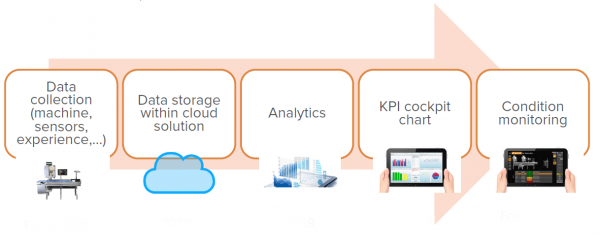

Velkým marketingovým lákadlem pro použití senzorů s IO-link komunikací, je obvykle dnes prezentováno sběr všemožných výrobních dat pro následnou jejich analýzu jednak pro vyhodnocení a následné zefektivnění funkce výroby a pak také pro tzv. prediktivní údržbu. To se v posledních dvou letech stává novou "modlou" v propagaci digitalizace výroby. Pro každého moderního výrobního manažera je představa dopředného vyhodnocení okamžiku potřeby včasné údržby / opravy, tedy dříve než se něco skutečně porouchá a zastaví výrobu, ale ne dřív než se komponenta opravdu dostatečně opotřebuje, takovým "zlatým grálem".

Vyhodnocení velkoho množství dat moderních senzorů je sice manažersky zajímavé, ale technicky dost náročná aplikace na kvalitní realizaci.

Prostředkem proto má být právě IO-Link, protože ten mimo potřebné hodnoty provozní veličiny, tedy hodnoty dle které se proces řídí, umožňuje poskytovat i další údaje zařízení, která sice již s řízením procesu jako takovým nemají nic přímo společného, ale mohou ukazovat na stav funkce či opotřebení dané komponenty. Mohou to být například informace o aktuální teplotě, době provozu (tzv. "motohodiny"), celkového počtu sepnutí/vypnutí, úrovně okolního rušení apod., které při správném vyhodnocení opravdu umožňují dopředu upozornit na možné problémy či blížící se výpadek funkce. V tomto směru opravdu je IO-Link zajímavý a výrobci komponent si toto uvědomují a tyto informace i v senzorech, různých IO-Link tlačítkách, či akčních členech (ventilech, signalizačních zařízeních apod.) již opravdu poskytují. Oni stejně již v senzorech tyto funkce měli před IO-Link, protože i v snímači s jen spínanými výstupy se již obvykle nachází nějaký malý řídící procesor (MCU či DSP) se softwarem, kteří již má v sobě integrováno měření teploty, nějaký ten watchdog apod. a doprogramovat měření počtu pracovních hodin či proběhlých cyklů je jen pár řádků v programu čipu.

Prostředkem proto má být právě IO-Link, protože ten mimo potřebné hodnoty provozní veličiny, tedy hodnoty dle které se proces řídí, umožňuje poskytovat i další údaje zařízení, která sice již s řízením procesu jako takovým nemají nic přímo společného, ale mohou ukazovat na stav funkce či opotřebení dané komponenty. Mohou to být například informace o aktuální teplotě, době provozu (tzv. "motohodiny"), celkového počtu sepnutí/vypnutí, úrovně okolního rušení apod., které při správném vyhodnocení opravdu umožňují dopředu upozornit na možné problémy či blížící se výpadek funkce. V tomto směru opravdu je IO-Link zajímavý a výrobci komponent si toto uvědomují a tyto informace i v senzorech, různých IO-Link tlačítkách, či akčních členech (ventilech, signalizačních zařízeních apod.) již opravdu poskytují. Oni stejně již v senzorech tyto funkce měli před IO-Link, protože i v snímači s jen spínanými výstupy se již obvykle nachází nějaký malý řídící procesor (MCU či DSP) se softwarem, kteří již má v sobě integrováno měření teploty, nějaký ten watchdog apod. a doprogramovat měření počtu pracovních hodin či proběhlých cyklů je jen pár řádků v programu čipu.

Otázkou vyhodnocení těchto "přídavných parametrů" je sice zajímavá, ale v případě nasazení desítek nebo stovek senzorů v jedné aplikaci již poměrně náročná na vyhodnocovací software. Lehce se tak může stát a dnes se to již začíná být běžným jevem, že naprogramování řídící aplikace linky nebo stroje bývá méně časově náročné a někdy i méně složité, než vytvoření skutečně efektivního vyhodnocení těchto "přídavných dat". Z vlastní praxe vím, že dnes se často u zákazníků řeší častěji problémy s nevhodnými alarmovými hláškami (zbytečně častými nebo naopak zcela se neindikujícími), než samotná automatická funkce systému. A najít v signalizaci hlášení stroje nebo linky ten "zlatý střed", kdy nepřehlcovat operátora / uživatele /manažera zbytečnými informacemi, které stejně umí pochopit, nebo naopak nesignalizovat nic dokud se něco nezničí, je stále větší kumšt s tím, jak počet možných informací roste.

Otázkou vyhodnocení těchto "přídavných parametrů" je sice zajímavá, ale v případě nasazení desítek nebo stovek senzorů v jedné aplikaci již poměrně náročná na vyhodnocovací software. Lehce se tak může stát a dnes se to již začíná být běžným jevem, že naprogramování řídící aplikace linky nebo stroje bývá méně časově náročné a někdy i méně složité, než vytvoření skutečně efektivního vyhodnocení těchto "přídavných dat". Z vlastní praxe vím, že dnes se často u zákazníků řeší častěji problémy s nevhodnými alarmovými hláškami (zbytečně častými nebo naopak zcela se neindikujícími), než samotná automatická funkce systému. A najít v signalizaci hlášení stroje nebo linky ten "zlatý střed", kdy nepřehlcovat operátora / uživatele /manažera zbytečnými informacemi, které stejně umí pochopit, nebo naopak nesignalizovat nic dokud se něco nezničí, je stále větší kumšt s tím, jak počet možných informací roste.

Výzva pro budoucnost tedy asi je optimální vyhodnocení toho obrovského množství generovaných dat tak, aby ještě se v tom někdo vyznal, tedy jinak řešeno, aby s něco vycházeli jednoduše srozumitelné a spolehlivé závěry. To, že množství dat generované zařízeními a stroji budou v blízké budoucností stále stoupat, je asi již neoddiskutovatelný fakt.

Závěr

IO-Link komunikace je rozhodně jeden z hlavních pokroků v oblasti průmyslové senzoriky posledního desetiletí. Rozhodně je to více než adekvátní náhrada senzorů doposud využívající analogový výstup. Všude tam, kde je potřeba nebo vhodné průběžně měřit aktuální hodnotu některé veličiny (např. vzdálenost, výšku, posun, rychlost, teplotu, tlak, počet otáček, průtok, spotřebu apod.). IO-Link v dnešní době mají všichni významní výrobci senzorů již dostatečně "vychytaný", takže i jeho zprovoznění není na současné poměry digitalizované automatizace nijak náročné. Ale samozřejmě bez počítače a alespoň bez základních znalostí principů datové komunikace pro rychlou orientaci v problematice to již nejde. Jen se šroubovákem a multimetrem a základní znalostí elektrikařiny si již moderní elektrotechnik nevystačí. Analogový výstup není vždy špatný, ale hodí spíše jen pro orientační monitorování. Pokud prostě potřebujete přesné řízení na základě vyhodnocení i malinkých změn v měřené veličině, tak digitální nezkreslený přenos hodnoty již nutným základem.

IO-Link komunikace je rozhodně jeden z hlavních pokroků v oblasti průmyslové senzoriky posledního desetiletí. Rozhodně je to více než adekvátní náhrada senzorů doposud využívající analogový výstup. Všude tam, kde je potřeba nebo vhodné průběžně měřit aktuální hodnotu některé veličiny (např. vzdálenost, výšku, posun, rychlost, teplotu, tlak, počet otáček, průtok, spotřebu apod.). IO-Link v dnešní době mají všichni významní výrobci senzorů již dostatečně "vychytaný", takže i jeho zprovoznění není na současné poměry digitalizované automatizace nijak náročné. Ale samozřejmě bez počítače a alespoň bez základních znalostí principů datové komunikace pro rychlou orientaci v problematice to již nejde. Jen se šroubovákem a multimetrem a základní znalostí elektrikařiny si již moderní elektrotechnik nevystačí. Analogový výstup není vždy špatný, ale hodí spíše jen pro orientační monitorování. Pokud prostě potřebujete přesné řízení na základě vyhodnocení i malinkých změn v měřené veličině, tak digitální nezkreslený přenos hodnoty již nutným základem.

Je však otázkou, zda je nutně nasazovat IO-Link senzory úplně všude jen kvůli potřebě tzv. prediktivní údržby a tahat z něho velké množství dat, které nejsou přímo nutné k řízení aplikace. Někdy prostě jen stačí mít na skladě připravený náhradní senzor a v případě jeho špatné funkce jen okamžitě vyměnit, což v případě konektorového provedení senzoru a dobré organizaci práce může trvat jen několik minut. Je tedy na dobrém zvážení, zda v mnoha případech vzhledem k rostoucí spolehlivosti a odolnosti moderních průmyslových senzorů a naopak nemalých nákladů na vytvoření a správy dobrého diagnostického softwaru vyhodnocení velkého množství dat a prediktivní údržby, není lepší v některých aplikacích finance investovat do jiných oblastí, například větší kvality materiálů. Ale samozřejmě v aplikacích, kde byť jen banální závada jednoho senzoru mít za následek výpadek celého rozsáhlého výrobního procesu, má jistě monitovování a průběžné vyhodnocování stavu komponent svoje důležité místo.

Je však otázkou, zda je nutně nasazovat IO-Link senzory úplně všude jen kvůli potřebě tzv. prediktivní údržby a tahat z něho velké množství dat, které nejsou přímo nutné k řízení aplikace. Někdy prostě jen stačí mít na skladě připravený náhradní senzor a v případě jeho špatné funkce jen okamžitě vyměnit, což v případě konektorového provedení senzoru a dobré organizaci práce může trvat jen několik minut. Je tedy na dobrém zvážení, zda v mnoha případech vzhledem k rostoucí spolehlivosti a odolnosti moderních průmyslových senzorů a naopak nemalých nákladů na vytvoření a správy dobrého diagnostického softwaru vyhodnocení velkého množství dat a prediktivní údržby, není lepší v některých aplikacích finance investovat do jiných oblastí, například větší kvality materiálů. Ale samozřejmě v aplikacích, kde byť jen banální závada jednoho senzoru mít za následek výpadek celého rozsáhlého výrobního procesu, má jistě monitovování a průběžné vyhodnocování stavu komponent svoje důležité místo.