Ekonomická a environmentální udržitelnost se staly ústředními problémy naší doby a průmysl stojí před úkolem čelit účinkům rostoucí spotřeby energie a zdrojů a zavádět udržitelná řešení. Společnosti musí začlenit ekologické aspekty do svých obchodních modelů a zároveň zůstat ekonomicky úspěšné. V tomto ohledu se zejména spotřeba materiálu stává stále důležitějším faktorem konkurenceschopnosti v důsledku rostoucích cen surovin.

Koncepce chytré automatizace umožňuje současně snížit ekologickou zátěž, snížit náklady a i posílit konkurenceschopnost. Využitím efektivních výrobních procesů, které šetří zdroje, tak mohou společnosti nejen minimalizovat svou ekologickou stopu, ale být také dlouhodobě finančně úspěšné.

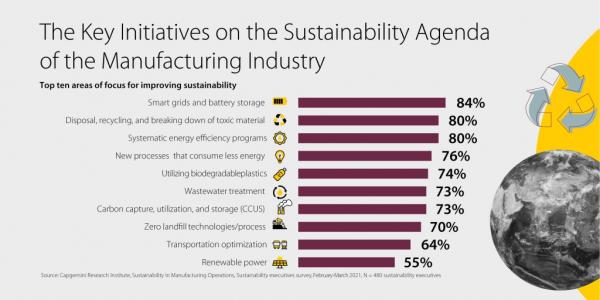

Deset hlavních oblastí pro zlepšení udržitelnosti a efektivnosti průmyslu.

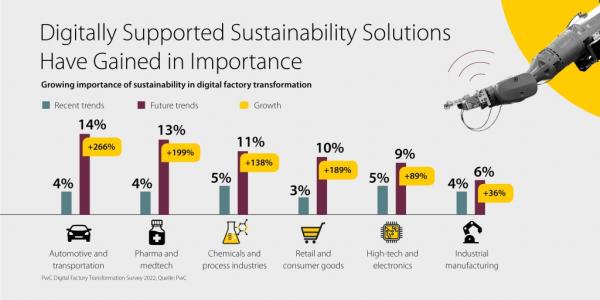

Mezi technologie, které se zde nejčastěji používají, patří automatizace (73 %), umělá inteligence (68 %) a analýza dat (60 %). Správná implementace těchto technologií vedlavede k výraznému snížení plýtvání při současném zachování či dokonce zvýšení zisku. Společnosti využívající digitální technologie obecně zaznamenávají zlepšení v metrikách příjmů. Nově se touto oblastí zabývá i OSN s „Agendou 2030“ a 17 cíli udržitelného rozvoje. Organizace spojených národů tak zahájila globální iniciativu na podporu udržitelného rozvoje.

Předpoklad budoucích změn a vlivu moderních udržitelných technologií na jednotlivé oblasti průmyslu.

Efektivní výroba

Efektivní výroba šetřící zdroje vyžaduje inteligentní řízení materiálů a zdrojů. Automatizační řešení umožňují optimalizaci procesů řízenou daty, aby se zabránilo zmetkovitosti a minimalizovala spotřeba zdrojů. To umožňuje společnostem dosáhnout svých cílů udržitelnosti, snížit náklady a posílit svou konkurenceschopnost.

Efektivní výroba šetřící zdroje vyžaduje inteligentní řízení materiálů a zdrojů. Automatizační řešení umožňují optimalizaci procesů řízenou daty, aby se zabránilo zmetkovitosti a minimalizovala spotřeba zdrojů. To umožňuje společnostem dosáhnout svých cílů udržitelnosti, snížit náklady a posílit svou konkurenceschopnost.

Například centrální vzdálená údržba zavlažovacích a drenážních čerpadel snižuje inspekční cesty a zajišťuje dostupnost IIoT na staveništích. Cloudové řešení Turck umožňuje uživatelům a provozovatelům systémů odvodňování stavenišť společnosti Hüdig GmbH & Co. KG mít kdykoli přístup ke stavu zařízení, aniž by museli cestovat na příslušné místo.

Modulární konstrukce strojů na bázi Ethernetu pak optimalizují flexibilitu, analýzu procesů a globální nasazení a to v nebezpečných oblastech. Například multiprotokolová ethernetová komunikace prostřednictvím I/O systému Turck excom zajišťuje rychlé a flexibilní propojení jednotlivých modulů částí strojů k nadřazenému řídicímu systému.

Modulární konstrukce strojů na bázi Ethernetu pak optimalizují flexibilitu, analýzu procesů a globální nasazení a to v nebezpečných oblastech. Například multiprotokolová ethernetová komunikace prostřednictvím I/O systému Turck excom zajišťuje rychlé a flexibilní propojení jednotlivých modulů částí strojů k nadřazenému řídicímu systému.

RFID sledování například snižuje plýtvání potravinami při výrobě zmrzliny, kde identifikace a sledování zbytků zmrzliny pomocí systému UHF RFID maximalizuje obnovu potravin a zvyšuje efektivitu. Při výrobě zmrzlinových nanuků na špejli totiž často vzniká odpad a zmetkový produkt, který nelze zpracovat v aktuální šarži. Tento potravinový odpad je často shromažďován v kontejnerech a opatřen ručně psanou poznámkou uvádějící množství, čas a druh. Tato ruční identifikace potravin také znesnadňuje spolehlivé plánování výroby a je zdrojem chyb. Často není jasné, jaký zbytkový produkt je přítomen a zda jej lze ještě zpracovat. Výsledkem je, že se výrobce často musí zbavovat většího množství zmrzliny, než je nutné.

Identifikace a sledování zbytků zmrzliny pomocí systému UHF RFID maximalizuje obnovu potravin a zvyšuje efektivitu.

Pro tyto účely společnost Turck vyvinula identifikační systém založený na UHF RFID čtečce Q180. Čtečka RFID identifikuje nádoby se zbytkovým produktem pomocí RFID štítků, které jsou nalepeny přímo na nádobách. Díky tomu je vždy jasné, jaký druh zmrzliny se v nádobě nachází a kdy byla vyrobena. Čtečka komunikuje s MES přes integrované rozhraní Ethernet. Ultrazvukový senzor detekuje, zda je nádoba na vyřazovacím mechanismu a zda je správně umístěna. Určení polohy kontejneru zajišťuje spolehlivé čtení štítku navzdory přítomnosti kovového prostředí a kapalin.

Pro tyto účely společnost Turck vyvinula identifikační systém založený na UHF RFID čtečce Q180. Čtečka RFID identifikuje nádoby se zbytkovým produktem pomocí RFID štítků, které jsou nalepeny přímo na nádobách. Díky tomu je vždy jasné, jaký druh zmrzliny se v nádobě nachází a kdy byla vyrobena. Čtečka komunikuje s MES přes integrované rozhraní Ethernet. Ultrazvukový senzor detekuje, zda je nádoba na vyřazovacím mechanismu a zda je správně umístěna. Určení polohy kontejneru zajišťuje spolehlivé čtení štítku navzdory přítomnosti kovového prostředí a kapalin.

Efektivní hospodaření s energií

Nejlevnější a nejčistší energie je ta, která se vůbec nespotřebovává. Automatizační řešení založená na datech pomáhají trvale snižovat požadavky na energii a tím šetřit zdroje a náklady. Zlepšení účinnosti lze dosáhnout inteligentním řízením toků energie, například zabránit prostojům zařízení a zbytečnému osvětlení nebo vytápění budov.

Nejlevnější a nejčistší energie je ta, která se vůbec nespotřebovává. Automatizační řešení založená na datech pomáhají trvale snižovat požadavky na energii a tím šetřit zdroje a náklady. Zlepšení účinnosti lze dosáhnout inteligentním řízením toků energie, například zabránit prostojům zařízení a zbytečnému osvětlení nebo vytápění budov.

Jedním z typických požadavků snížení ekologické zátěže výroby a služeb je požadavek na minimalizaci spotřeby vody. Zde přesné monitorování spotřeby hraje zásadní roli. Cloudové řešení (například to společnosti Turck) činí například zařízení na čištění a odmašťování dílů nákladově efektivnější a šetrnější k životnímu prostředí. Například při montáži tlakových nádob je nutné součásti před svařováním očistit a odmastit. K tomuto účelu slouží systém čištění součástí, ve kterém se koupou v roztoku vody a čisticích chemikálií. V minulosti byla odpadní voda likvidována po několika cyklech čištění a proces čištění byl znovu zahájen. Protože vysoká spotřeba vody vede k vyšším nákladům na energii, jsou zapotřebí řešení šetřící zdroje. Navíc vysoká spolehlivost a účinnost čisticího systému je též nezbytná.

Komponenty se čistí a odmašťují v čistícím tunelu s odstředivkou a demineralizační stanicí vody ponořením do roztoku vody a aktivních chemických látek. Odstředivka pak oddělí vodu od oleje, který se vyhodí. Upravená voda se znovu zavádí do procesu. Na rozdíl od předchozích procesů umožňuje řešení Turck, aby byla voda několikrát znovu použita v uzavřené smyčce. Tím se velmi rychle snížila spotřeba vody o více než 10 %.

Linka na očištění a odmašťování tlakových nádob před svařováním.

Indukční lineární snímač polohy Turck Li-Q25L se zde používá k zajištění optimální a konstantní hladiny vody ve vaničkách pro komponenty. Senzor umožňuje systému sledovat hladinu vody v reálném čase a zajistit, aby systém s uzavřenou smyčkou fungoval hladce a hladina vody byla optimálně udržována. Rozhraní IO-Link umožňuje end-to-end komunikaci s cloudem a poskytuje požadovanou transparentnost dat. IoT brána řady TX700 pak poskytuje vzdálený přístup k řadičům a dalším zařízením v síti prostřednictvím VPN tunelu, čímž eliminuje potřebu jakékoli konfigurace IT infrastruktury na straně uživatele. Pro optimální údržbu se do cloudu zaznamenává pracovní doba, počet cyklů ventilů, stupeň opotřebení důležitých komponentů atd. Prostřednictvím webového prohlížeče lze spotřeby vody a chemikálií sledovat v reálném čase, přičemž případné problémy jsou odhaleny v rané fázi a je čas zavést vhodná preventivní opatření.

Indukční lineární snímač polohy Turck Li-Q25L se zde používá k zajištění optimální a konstantní hladiny vody ve vaničkách pro komponenty. Senzor umožňuje systému sledovat hladinu vody v reálném čase a zajistit, aby systém s uzavřenou smyčkou fungoval hladce a hladina vody byla optimálně udržována. Rozhraní IO-Link umožňuje end-to-end komunikaci s cloudem a poskytuje požadovanou transparentnost dat. IoT brána řady TX700 pak poskytuje vzdálený přístup k řadičům a dalším zařízením v síti prostřednictvím VPN tunelu, čímž eliminuje potřebu jakékoli konfigurace IT infrastruktury na straně uživatele. Pro optimální údržbu se do cloudu zaznamenává pracovní doba, počet cyklů ventilů, stupeň opotřebení důležitých komponentů atd. Prostřednictvím webového prohlížeče lze spotřeby vody a chemikálií sledovat v reálném čase, přičemž případné problémy jsou odhaleny v rané fázi a je čas zavést vhodná preventivní opatření.

Transparentní dodavatelské řetězce

Transparentní dodavatelské řetězce jsou zásadní pro dosažení cílů udržitelnosti v průmyslu. S pomocí systémů sledování se společnosti vyhýbají prázdným jízdám a vždy znají polohu zboží i jeho přepravce. To umožňuje optimální využití všech dostupných kapacit.

Transparentní dodavatelské řetězce jsou zásadní pro dosažení cílů udržitelnosti v průmyslu. S pomocí systémů sledování se společnosti vyhýbají prázdným jízdám a vždy znají polohu zboží i jeho přepravce. To umožňuje optimální využití všech dostupných kapacit.

Řízení zatížení na bázi RFID minimalizuje chyby, například RFID sledování při výrobě čokolády. Firma Winkler und Dünnebier využívá systém RFID společnosti Turck pro transparentnost v logistice forem na svých cukrářských strojích, čímž zajišťuje maximální efektivitu stroje, bezpečnost a kontrolu. Společnosti Jysk pak RFID systém zajišťuje přesnost dodávek prostřednictvím plně automatizované detekce polohy a směru pohybu odchozích palet. Díky transparentnímu dodavatelskému řetězci se maximalizuje nakládka kamionů a prakticky se eliminují chyby při dodání.

Sledování pro transparentnost v logistice forem při výrobě čokolády firmy Winkler und Dünnebier.

RFID sledovací řešení s chytrými vysokozdvižnými vozíky a integrací IT prostřednictvím middlewaru Turck Vilant Systems pak dohlíží na spolehlivé a rychlé toky zboží. Spolehlivě se tak zabrání výrobním chybám, což snižuje plýtvání a zvyšuje efektivitu zdrojů. V této oblasti pak Turck China vyvinula na míru pro automobilový průmysl řešení Vilant Systems UHF RFID. Tento systém používá pasivní UHF RFID štítek s jedinečným PC kódem pro ukládání prvků, jako je číslo výrobku a množství hotových dílů, aby bylo možné označit kontejnery s hotovými díly. Kontejnery tak fungují jako nosiče zboží při sledování logistického procesu hotových dílů. Po výrobě jsou hotové díly umístěny do kontejneru, a to jak pomocí robotů, tak ručně. RFID čtečka Turck Q300-LNX pak identifikuje ID kontejneru. Turck Vilant Engine běžící na čtečce slouží ke vzájemnému přiřazení kontejnerů a v nich obsažených hotových dílů ve WMS ( Warehouse Management System). Kontejnery jsou následně přepravovány do skladu pomocí chytrého vysokozdvižného vozíku vybaveného RFID čtečkou, monitorem a Turck Vilant Client. UHF anténa na vysokozdvižném vozíku automaticky identifikuje ID kontejneru a aktualizuje umístění kontejneru a produktu ve WMS jako „uložené“.

RFID sledovací řešení s chytrými vysokozdvižnými vozíky a integrací IT prostřednictvím middlewaru Turck Vilant Systems pak dohlíží na spolehlivé a rychlé toky zboží. Spolehlivě se tak zabrání výrobním chybám, což snižuje plýtvání a zvyšuje efektivitu zdrojů. V této oblasti pak Turck China vyvinula na míru pro automobilový průmysl řešení Vilant Systems UHF RFID. Tento systém používá pasivní UHF RFID štítek s jedinečným PC kódem pro ukládání prvků, jako je číslo výrobku a množství hotových dílů, aby bylo možné označit kontejnery s hotovými díly. Kontejnery tak fungují jako nosiče zboží při sledování logistického procesu hotových dílů. Po výrobě jsou hotové díly umístěny do kontejneru, a to jak pomocí robotů, tak ručně. RFID čtečka Turck Q300-LNX pak identifikuje ID kontejneru. Turck Vilant Engine běžící na čtečce slouží ke vzájemnému přiřazení kontejnerů a v nich obsažených hotových dílů ve WMS ( Warehouse Management System). Kontejnery jsou následně přepravovány do skladu pomocí chytrého vysokozdvižného vozíku vybaveného RFID čtečkou, monitorem a Turck Vilant Client. UHF anténa na vysokozdvižném vozíku automaticky identifikuje ID kontejneru a aktualizuje umístění kontejneru a produktu ve WMS jako „uložené“.

Turck Vilant Systems UHF RFID na míru pro automobilový průmysl.

Závěr

Vhodná automatizace mnoha procesů za účelem většího zefektivnění využití energií, výrobních látek a prostředků a tedy i z účelem menšího množství odpadních látek, je jistě velmi žádoucí. Taktéž snadné druhotné využití odpadů z jedné výroby díky moderním automatizovaným monitorovacím a nízkoemisním přepravním systémům je také velmi potřebné. V tomto směru může automatizace různých procesů i pomoci k ochraně přírody a planety. Nicméně stále je nutné ke každé automatizaci v daném konkrétním případě přistupovat s logickými a reálnými vizemi.

Odkazy:

- Webové stránky společnosti Turck o udržitelnosti: https://www.turck.de/en/LandingPages/sustainability-through-automation-in-industry-45654.php