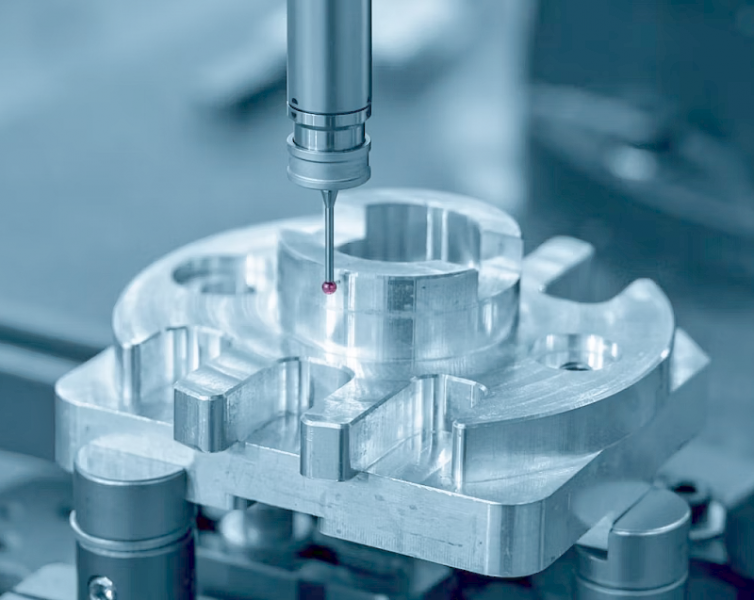

Trend směrem k miniaturizaci produktů a potřeba splnit stále přísnější aplikační požadavky v robotické automatizaci vyžadují v řadě průmyslových procesů stále lepší přesnost pohybu. Například při výrobě elektroniky vyžaduje vysoká hustota součástek při vícenásobném vrstvení velkou pečlivost při montáži. Podobně při lepících aplikacích, kde robot manipuluje s obrobkem velkým i jen několik centimetrů (např. telefon) a lepicí tryska má obvykle vnitřní průměr 0,6 mm, je potřeba vysoká přesnost.

Trend směrem k miniaturizaci produktů a potřeba splnit stále přísnější aplikační požadavky v robotické automatizaci vyžadují v řadě průmyslových procesů stále lepší přesnost pohybu. Například při výrobě elektroniky vyžaduje vysoká hustota součástek při vícenásobném vrstvení velkou pečlivost při montáži. Podobně při lepících aplikacích, kde robot manipuluje s obrobkem velkým i jen několik centimetrů (např. telefon) a lepicí tryska má obvykle vnitřní průměr 0,6 mm, je potřeba vysoká přesnost.

Lepení, stejně jako řezání, těsnění, aditivní výroba, kontrola povrchu a metrologie, tedy vyžadují, aby roboty a řídicí jednotky robotů dosahovaly velmi vysoké přesnosti. A to jak z hlediska absolutního polohování, tak sledování dráhy.

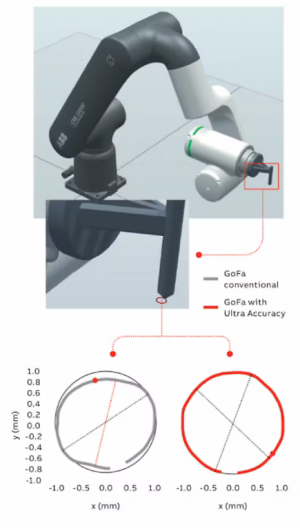

Pro tyto účely ABB vyvinulo novou speciální softwarovou funkci GoFa Ultra Accuracy, která je postavena na technologii ABB TrueMove a Absolute Accuracy. Ta podle testů dosahuje chyby dráhy menší než 0,1 mm, tedy průměrné šířky lidského vlasu.

Co je vůbec přesnost?

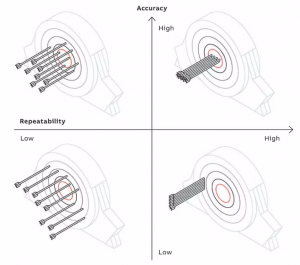

Než se dostaneme k bližšímu popisu technologie "GoFa Ultra Accuracy", pojďme se nejdříve blíže podívat na samotný termín "přesnost". Ten se totiž na první pohled zdá celkem jasný. Avšak při podrobnějším pohledu na oblast přesnosti v technických systémech může být přesnost často poněkud nejasným pojmem. Z čistě striktního technického pohledu je pojem přesnost definován definicí obsaženou v normě DIN EN ISO 9283. Nicméně v kontextu posuzování přenosti funkce robotů je důležité rozlišovat mezi opakovatelností, absolutní přesností a přesností cesty. Tyto 3 položky totiž ve skutečnosti nepředstavují to samé a jsou často zaměňovány. Zatímco opakovatelnost lze interpretovat jako schopnost opakovaně zasáhnout stejné místo nebo cíl, přesnost se týká toho, jak přesně lze daný cíl zasáhnout.

Než se dostaneme k bližšímu popisu technologie "GoFa Ultra Accuracy", pojďme se nejdříve blíže podívat na samotný termín "přesnost". Ten se totiž na první pohled zdá celkem jasný. Avšak při podrobnějším pohledu na oblast přesnosti v technických systémech může být přesnost často poněkud nejasným pojmem. Z čistě striktního technického pohledu je pojem přesnost definován definicí obsaženou v normě DIN EN ISO 9283. Nicméně v kontextu posuzování přenosti funkce robotů je důležité rozlišovat mezi opakovatelností, absolutní přesností a přesností cesty. Tyto 3 položky totiž ve skutečnosti nepředstavují to samé a jsou často zaměňovány. Zatímco opakovatelnost lze interpretovat jako schopnost opakovaně zasáhnout stejné místo nebo cíl, přesnost se týká toho, jak přesně lze daný cíl zasáhnout.

Pokud jde o robotické aplikace, průmyslové roboty typicky vynikají velmi vysokou opakovatelností v rozsahu od 0,01 mm do 0,1 mm v závislosti na modelu, což je důležité k jejich úspěchu v automatizačních procesech (například standardní kolaborativní robot ABB GoFa dosahuje opakovatelnosti již 0,02 mm). Avšak samotná přesnost takových robotických manipulátorů již není tak vysoká. Zde je však nutné dále rozlišovat mezi absolutní a dráhovou přesností:

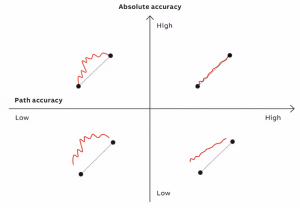

Absolutní přesnost - schopnost přesně dosáhnout naprogramovaných cílů v prostoru (důležitá pro robotické úkoly se sledováním dráhy bez dotyku obrobku - například svařování).

Absolutní přesnost - schopnost přesně dosáhnout naprogramovaných cílů v prostoru (důležitá pro robotické úkoly se sledováním dráhy bez dotyku obrobku - například svařování).- Přesnost dráhy - schopnost přesně sledovat předepsanou geometrii, která spojuje dva cíle / cestu (klíčová vlastnost pro nepřetržité robotické úkoly, jako jsou například lepení, těsnění nebo 3D tisk).

Pro stále vyšší požadavky na přesnost výroby s větším zaměřením na stále menší detaily však již i průmyslové roboty v oblasti automatizace potřebují skloubit vysokou absolutní přesnost i s přesností dráhy.

Jak dosáhnout vysoké přesnosti robotů?

Většina moderních průmyslových robotických kloubových ramen umožňuje díky snímání polohy s vysokým rozlišením na vstupní straně převodovky a pokročilému řízení založenému na modelu velmi vysoké hodnoty opakovatelnosti (např. ± 0,01 mm pro ABB IRB 1100-4/0,58). Pokud však jde o absolutní přesnost polohování, rozdíl mezi virtuálním nebo ideálním robotem a skutečným robotem může být v závislosti na modelu robota mezi 8 a 15 mm. Tento nesoulad je způsoben výslednými chybami generovanými při stanovování nulových poloh polohových snímačů v reakci na kinematické tolerance v délkách článků a mechanické sestavě a také průhyby v konstrukci robota v důsledku zatížení (průhyby způsobené zatížením tvoří konstrukční poddajnost v převodovkách, jakož i v ložiscích a táhlech).

Dnes však již existují algoritmy, které dokážou takové chyby modelování identifikovat a následně tyto nedostatky u robotů eliminovat prostřednictvím kalibrace. V důsledku toho lze maximální absolutní chyby polohování typicky snížit na méně než 1 mm, ačkoli přesné hodnoty chyb závisí na konkrétním robotu. Nicméně větší výzvu pak představuje zlepšení přesnosti dráhy robota. Nejen, že určitá poddajnost materiálů v konstrukci robota vyvolává flexibilní režimy, které mají za následek vibrace a oscilace jakmile jsou vybuzeny, ale výsledné oscilace nelze obecně vysledovat až k jednotlivému kloubu robota. Přitom ale ovlivňují celé rameno kvůli inerciálním vazbám. Navíc redukční převody, které se používají v každém kloubu k transformaci vysokorychlostního a nízkého točivého momentu elektrických motorů na rozumné rozsahy pro robotickou manipulaci, vyvolávají další výzvy.

Dnes však již existují algoritmy, které dokážou takové chyby modelování identifikovat a následně tyto nedostatky u robotů eliminovat prostřednictvím kalibrace. V důsledku toho lze maximální absolutní chyby polohování typicky snížit na méně než 1 mm, ačkoli přesné hodnoty chyb závisí na konkrétním robotu. Nicméně větší výzvu pak představuje zlepšení přesnosti dráhy robota. Nejen, že určitá poddajnost materiálů v konstrukci robota vyvolává flexibilní režimy, které mají za následek vibrace a oscilace jakmile jsou vybuzeny, ale výsledné oscilace nelze obecně vysledovat až k jednotlivému kloubu robota. Přitom ale ovlivňují celé rameno kvůli inerciálním vazbám. Navíc redukční převody, které se používají v každém kloubu k transformaci vysokorychlostního a nízkého točivého momentu elektrických motorů na rozumné rozsahy pro robotickou manipulaci, vyvolávají další výzvy.

Mezi takové specifické účinky patří periodické chyby přenosu, nelineární charakteristiky tuhosti, hystereze a tření. Pro řešení těchto výzev vyvinula společnost ABB v 90. letech minulého století koncept TrueMove, který zajišťuje dosažení vysoké přesnosti dráhy pomocí pokročilého řízení pohybu.

ABB GoFa Ultra Accuracy

Díky možnosti kalibrace absolutní přesnosti a použití ABB technologie TrueMove je výchozí bod pro dosažení absolutní přesnosti i přesnosti dráhy nad aktuálně dosahovanou úroveň jednoduchý: zvětšit šíři dostupných a používaných informací k odstranění poruch a snížení chyb. Ale jak toho prakticky dosáhnout?

Díky možnosti kalibrace absolutní přesnosti a použití ABB technologie TrueMove je výchozí bod pro dosažení absolutní přesnosti i přesnosti dráhy nad aktuálně dosahovanou úroveň jednoduchý: zvětšit šíři dostupných a používaných informací k odstranění poruch a snížení chyb. Ale jak toho prakticky dosáhnout?

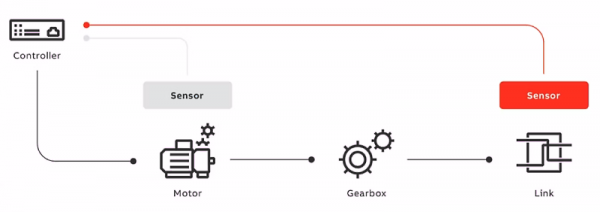

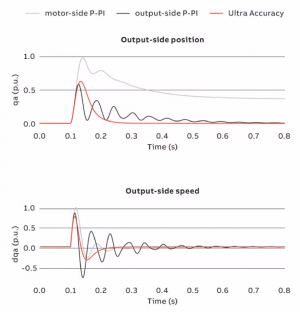

Pro dosažení obou cílů přesnosti je zásadní si uvědomit, že převodovka je jedním z hlavních zdrojů modelovacích chyb a nepřesností. Tyto nejistoty modelování přímo ovlivňují přesnost, stejně jako v konvenčních řídicích systémech robotů, kde se měří pouze poloha motoru (tj. na vstupní straně převodovky) a používá se pro zpětnovazební řízení.

Základní, ale inovativní myšlenkou GoFa Ultra Accuracy je nejen používat taková konvenční měření, ale také využívat informace na straně ramen v servosmyčkách. Tato přidaná funkce zlepšuje schopnost řídicí jednotky odmítat rušení a nejistoty způsobené převodovkami, stejně jako rušení, která pocházejí z vnějšku (například z procesních sil). Na první pohled se použití měření na výstupech převodovek (tj. za prvkem reprezentujícím jeden z hlavních zdrojů nejistoty) jeví jako přirozený způsob jak zlepšit přesnost ve srovnání s použitím konvenčních měření na straně motoru. V praxi ale bohužel aplikace takové koncepce vede k nečekaným problémům způsobeným vzájemným ovlivňováním jednotlivých prvků robota. Nicméně díky výzkumu v oblasti detailnějšího porozumění mechaniky převodovek a přesnějším měřicím systémům se ABB povedlo vylepší celý proces řízení následně zakomponovaný do funkce "GoFa Ultra Accuracy".

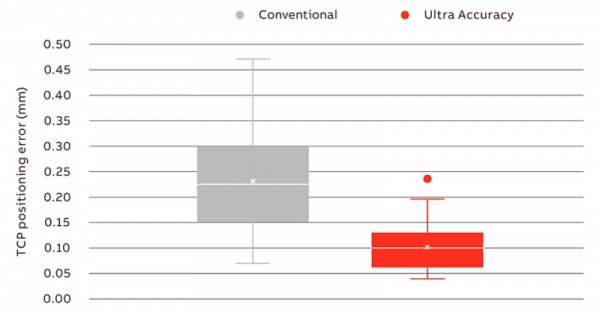

Absolutní přesnost výsledků se dosahuje procesem kalibrace robota prostřednictvím přesunutí robota k několika naprogramovaným kalibračním cílům. Jmenovitá poloha středu nástroje robota (TCP) se porovnává se skutečnou polohou naměřenou vhodným 3D měřicím systémem (typicky laserovým sledovačem). Vlastní kalibrační krok pak má za cíl minimalizovat rozdíl mezi naměřenými TCP pozicemi a TCP pozicemi kalibrovaného modelu. Jakmile je získán kalibrovaný model, je model použit k výpočtu parametrů kompenzace. Zatímco absolutní chyby polohování u standardního robota ABB GoFa 5 jsou 0,23 mm (průměr) a 0,47 mm (maximum), v případě použití technologie ABB GoFa Ultra Accuracy jsou pak absolutní chyby polohování sníženy až o 50 procent (průměrné až na 0,10 mm a maximální na pouhých 0,23 mm).

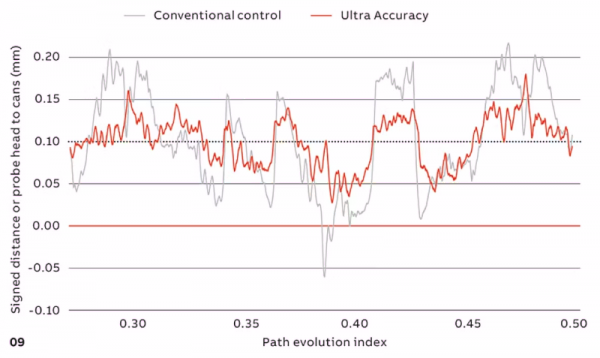

V případě dráhové přesnosti (přenosti cesty) se ABB zaměřilo na netriviální úkol oddělení absolutních polohových chyb od chyb dráhy. K tomuto účelu ABB provádí pohyb podél malých naprogramovaných tvarů. Tímto způsobem je minimalizován dopad absolutních chyb určování polohy a lze provádět vyhodnocení chyb dráhy. Zde se při provádění kruhového pohybu ukazuje, že velmi malý poloměr pouze 1 mm představuje pro standardní roboty značnou výzvu. Přidání funkce GoFa Ultra Accuracy pak vykazuje výrazné zlepšení přesnosti dráhy. Chyby dráhy byly sníženy pod 0,1 mm pro rychlosti až 80 mm/s.

Ukázka použití funkce GoFa Ultra Accuracy

Oba výše uvedené procesy zvýšení přesnosti lze automatizovat pomocí snadno použitelných funkcí, které jsou již k dispozici v ABB softwarovém balíčku RobotStudio Machining PowerPac. Spuštěním funkce GoFa Ultra Accuracy je pak možné dosáhnout mnohem lepší úrovně i offline programování. Komplexní dráhy lze naprogramovat v ABB RobotStudio® a pak provádět na skutečných robotech s velmi úzkými tolerancemi s ohledem na fyzické obrobky.

Oba výše uvedené procesy zvýšení přesnosti lze automatizovat pomocí snadno použitelných funkcí, které jsou již k dispozici v ABB softwarovém balíčku RobotStudio Machining PowerPac. Spuštěním funkce GoFa Ultra Accuracy je pak možné dosáhnout mnohem lepší úrovně i offline programování. Komplexní dráhy lze naprogramovat v ABB RobotStudio® a pak provádět na skutečných robotech s velmi úzkými tolerancemi s ohledem na fyzické obrobky.

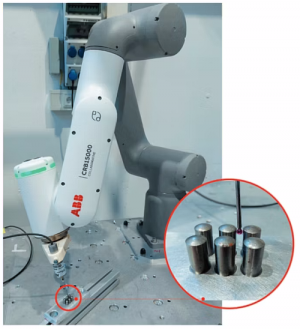

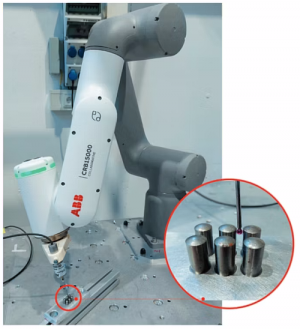

Například při testovacích procesech šlo zmenšit vzdálenost mezi „plechovkami“ na 2,2 mm, zatímco průměr dotykové sondy pohybující se po dráze je 2,0 mm (tedy byla ponechává vůle pouze 0,1 mm na každou stran). Při použití konvenčního ovládání robotu GoFa se pak sonda vždy dotkne jedné z plechovek. Naproti tomu při řízení pomocí funkce GoFa Ultra Accuracy k dotyku s plechovkami nedojde (chyba / nepřesnost zůstává v rozmezí 0,1 mm na obě strany dráhy).

Závěr

I o těchto novinkách se můžete informovat na stánku společnosti ABB s.r.o. na letošním veletrhu AMPER 2025, kde již tradičně bude mít svůj stánek se svými novinkami.

I o těchto novinkách se můžete informovat na stánku společnosti ABB s.r.o. na letošním veletrhu AMPER 2025, kde již tradičně bude mít svůj stánek se svými novinkami.

Veletrh AMPER 2025 je největší mezinárodní veletrh elektrotechniky, elektroniky a energetiky v České republice a na Slovensku, který navštěvuje cca 28 % návštěvníků s rozhodovací pravomocí.

AMPER je efektivní mix prezentace, obchodu a networkingu, který urychluje a optimalizuje energetická a technologická řešení. Tématy budou mimo jiné elektroenergetika, fotovoltaika, elektroinstalace, systémy řízení a zabezpečení budov, osvětlovací technika, pohony a napájení, elektromobilita nebo smartcity. Navštivte Brno 18.–20. 3. 2025. www.amper.cz

Odkazy:

- Webové stránky ABB o nové technologii GoFa Ultra Accuracy: https://global.abb/group/en/innovation/news/down-to-a-human-hair