V posledních letech dochází ke změně z Průmyslu 4.0 na Digital Twin. Výrazným hráčem v této oblasti je Siemens, který nabízí kompletní řešení včetně prediktivní údržby, plánování a optimalizace procesů, navrhování produktů a virtuálního prototypování. Výsledkem je systém, který zrychlí a optimalizuje nastavené procesy a eliminuje případné poruchy téměř na nulu.

Co je digitální dvojče?

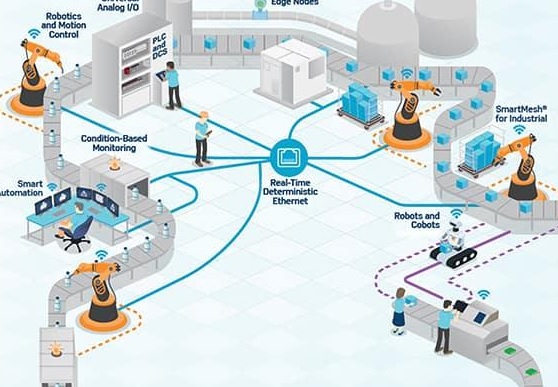

Digitální dvojče vytváří přesný virtuální model fyzického výrobního nebo měřícího automatizovaného zařízení. Na tomto virtuálním modelu lze simulovat všechny jeho funkce, komunikaci mezi jednotlivými částmi a dokáže se adaptovat na měnící se podmínky. Digitální dvojče dokáže odhalit chyby ještě předtím než se zařízení nebo celá linka uvede do provozu. Ve výrobních závodech dovede zkrátit dobu zprovoznění nových linek, jelikož se na virtuálním modelu provedou všechny důležité testy. Digitální dvojče se v poslední době také uplatňuje v automatizaci budov, kde se simulují toky a spotřeba energií a jejich vazby na okolní prostředí. Proces Digital Twin propojuje všechny operace výroby pomocí simulačního software (obrázek 1).

Obrázek 1: V tomto výrobním procesu jsou všechny jednotlivé operace propojeny díky technologii Digital Twin. (Zdroj obrázku: Analog Devices )

Jak digitální dvojče funguje?

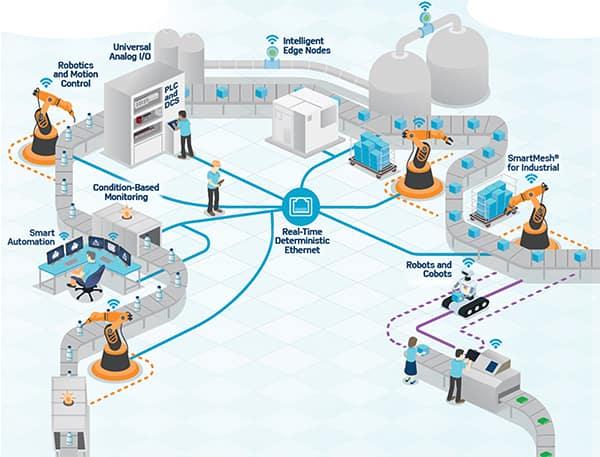

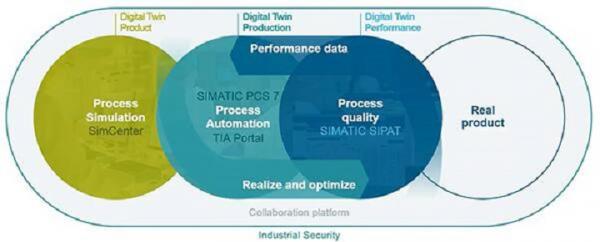

Senzory připojené na výrobní lince shromažďují data, která se nahrávají do virtuálního modelu. Každý, kdo se podívá na Digitální dvojče, vidí zásadní informace o plánování, vytváření a reálném stavu fyzické položky. Digitální dvojčata pomáhají porozumět současnosti a zároveň „předpovídat“ budoucnost (obrázek 2).

Obrázek 2: Digitální dvojčata pomáhají porozumět současnému stavu a předpovídat budoucnost. (Zdroj obrázku: Siemens)

Klasický způsob návrhu nového stroje probíhá tak, že se vytvoří koncept, pak design, následně řídící algoritmus v PLC a nakonec celkové zprovoznění stroje u zákazníka. Tyto dílčí kroky probíhají sekvenčně. Díky digitálnímu dvojčeti je možné jednotlivé kroky výrobního cyklu provádět paralelně a zkrácení celého cyklu uvedení nového stroje na trh v průměru o 30 %.

Výhodou digitálního dvojčete je například to, že dílenští technici nemusí čekat na finální produkt, ale mohou se připravit v předstihu a odladit svůj výrobní proces. Servisní týmy mohou procházet virtuální model produktu a mohou se pokusit zjistit, jak opravit součást, kterou ještě nikdy neviděli. Prodejní team a manažeři dodavatelského řetězce mohou znát fyzickou podobu dílu a ne jen pouze jejich produktové čísla.

Konstrukce digitálního dvojčete

Digital Twin poskytuje bezprecedentní přehled o produktech a aktivech pro nalezení kritických míst v procesu, ještě před tím, než je výrobek na světě. Digitální dvojče se může rozdělit do tří základních částí: prediktivní údržba, plánování a optimalizace procesů a návrh produktu a virtuální prototypování.

Prediktivní údržba

Díky prediktivní údržbě lze zjistit provozní anomálie a odchylky ve výrobním procesu. Proaktivně plánovaná údržba a výměna náhradních dílů minimalizuje dobu údržby a zabraňuje nákladným výpadkům strojů a zbytečných prostojů. Digitální dvojče může sloužit jako etalon ideálních hodnot celého procesu například obrábění. Každá odchylka od tohoto ethanolu čili ideálního stavu může být varováním, které slouží pro zásah prediktivní údržby.

Plánování a optimalizace procesů

Komplexní analýza kritických klíčových ukazatelů (KPI), jako je kvalita produktu a počty zmetků, se získávají ze všech instalovaných senzorů a z konečných testů. Tento proces odhaluje hlavní příčinu neefektivnosti a díky ní lze vhodně optimalizovat proces a snížit množství vyprodukovaného odpadu. Uložená data získaných s celého procesu a okolního prostředí zlepšují plánování výroby tím, že umožňují předpovídat prostoje a jiné problematické situace.

Návrh produktu a virtuální prototypování

Virtuální model výsledného produktu či konečného zařízení je významnou pomocí celého výrobního procesu. Virtuální model poskytuje možnost ověření jak mechanické, tak i řídící funkcionality na digitálním dvojčeti. Například digitální dvojče pro obráběcí stroj může vyhodnotit každou kolizi mezi nástrojem a obrobkem. To vše se odehraje ve virtuálním prostředí, ještě před vytvořením mechanické (fyzické) podoby stroje. Díky tomu se jednak ušetří čas na odstranění případných chyb v konstrukci stroje či programu PLC, ale hlavně se ušetří náklady spojené s odstraňováním případné kolize uvnitř reálného stroje. Náklady v případě zakázkových či obřích strojů, zejména pokud jsou určeny pro uživatele v dalekém zahraničím, mohou být pro výrobce stoje extrémní.

Dalším zajímavým využitím digitálního dvojčete je školení budoucí obsluhy stroje ještě předtím, než je stroj fyzicky dodán do konečné destinace. Takové školení je možné provést přímo na digitálním dvojčeti, a to vzdáleně skrz online komunikační nástroje.

Příklady použití

Digitální dvojče pomáhá při vývoji robustních testovacích strojů na základě získaných empirických dat. Obecně se digitální dvojčata používají ke zlepšení všech procesů, dodavatelských řetězců, správy zařízení a dalších. Zde jsou dva příklady toho, jak digitální dvojče pomáhá zlepšit procesy v různých průmyslových odvětví.

Chytřejší balení zásilek pomocí SIMATIC od společnosti Siemens

Technologie SIMATIC je základem mnoha řešení v oblasti inovativních balicích strojů. SIMATIC T-CPU pomáhá strojům dosáhnout jednodušších a štíhlejších procesů, lepší kvality a optimálního výkonu v každém ohledu. Společnost TMG vyrábí balicí stroje pro balení potravin a nápojů, kosmetické a chemické obaly (obrázek 3).

Obrázek 3: Balicí stroj TMG. (Zdroj obrázku: Siemens)

V systému balícího stroje je sedm jednotek SINAMICS S120. Síť PROFINET propojuje CPU SIMATIC S7-1500TF, komfortní panely, pohony S120 a G120 a výsledkem je plnohodnotná automatizace, řízení pohybu a bezpečnost v jediném portálovém prostředí Total Integrated Automation (TIA). Díky integrovanému a všestrannému řešení s technologiemi SIMATIC S7-1500TF a SINAMICS dosahuje TMG vysokou efektivitu, vysoký výkon a jednoduchost přechodu na jiný formát.

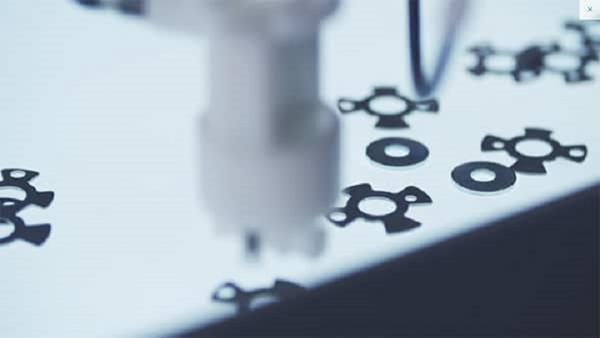

Umělá inteligence s ovládáním pohybu

Manipulační systémy Wittmann Battenfeld uchopí a vloží díly pro vstřikovací stroje a poté je znovu vloží do jiného stroje. Zařízení volně pohybuje a otáčí odpovídajícím objektem, aby poskytlo manipulačnímu systému pět os – tři pro pohyb v prostoru a další dvě pro otáčení v libovolném směru. SIMATIC poskytuje mapování všech funkcí v jednom ovladači – řízení pohybu, rozpoznávání obrazu a automatizaci. Wittmann Battenfeld implementuje tuto funkci pomocí Handling Standard Application od společnosti Siemens, která podporuje inženýrské úlohy řízení pohybu a vizualizační moduly.

Obrázek 4: Řídicí jednotka SIMATIC řídí chapadlo, které uchopuje břitové destičky na vibračním stole. Modul AI zpracovává data kamery. (Zdroj obrázku: Siemens)

Proč použít digitální dvojče?

Finance ovlivňují přechod továrny na digitální dvojče. Investice do digitálního dvojčete se však vrátí díky zvýšené spolehlivosti zařízení nebo výrobní linky. Digitální dvojče zlepšuje celkovou efektivitu zařízení (OEE) snížením prostojů a lepší produktivitou a vyšším výkonem. Propojení virtuálních modelů s realitou snižuje rizika v různých oblastech, včetně dostupnosti produktů a reputace na trhu.

Digitální dvojče je virtuální reprezentace fyzického produktu ve výrobě, jak byl navržen, vyroben a bude udržován. Tato virtuální reprezentace zrcadlí procesní data a analýzy v reálném čase na základě fyzického produktu, výrobních systémů nebo konfigurací zařízení. Další výhodou je, že digitální dvojče umožňuje inženýrům testovat koncepty a hypotézy před jejich aplikací na fyzický stroj či produkt.

Digitální dvojče od společnosti Siemens je součástí revoluce průmyslové automatizace. Digitální dvojče je jádrem vývoje Průmyslu 4.0, který zahrnuje automatizaci, výměnu dat a výrobní procesy a vytváří nekonečné příležitosti pro růst průmyslových odvětví.

Reference:

- Video Insights: Pioneering Digital Twins, Oct. 6, 2021, A conversation with Dr. Michael Grieves, inventor of the digital twin concept.

- TMG: more performance, less time video, Siemens.

- Artificial Intelligence meets motion control: Taking technology a step further, Siemens.

Článek vyšel v originále na webu DigiKey.com, autorem je Bonnie Baker.