Bezdrátové síťové řešení pro výrobní linky a intralogistiku

Požadavky na rychlou automatizaci výrobních a intralogistických prostředků vyžadují co nejsnadnější použití a instalaci nových systémů. A právě tyto vlastnosti jsou hlavními výhodami bezdrátových komunikačních systémů a senzorů, protože u nich odpadá často časově a montážně náročná realizace kabeláže. Pro tyto účely pak německá společnost steute nabízí bezdrátovou komunikační síť „nexy“ s mnoha typy bezdrátových senzorů optimalizovaných pro různé úkoly a aplikace. Pod touto značkou steute poskytuje hardwarová a softwarová řešení pro získávání, přenos a správu dat ze snímačů v souladu s filozofií Internetu věcí (IoT). Vývoj sítě nexy vychází z energeticky nenáročné bezdrátové sítě sWave.NET, která je také součástí know-how společnosti steute. Cílem je zvýšit zákazníkovi efektivitu a stabilitu firemních procesů a zlepšit komunikaci v digitalizované výrobě a intralogistice. Vzhledem k tomu, že montážní a logistická zařízení jsou stále častěji mobilní, jak ukazují příklady AGV a eKanban, řešení založená na bezdrátovém připojení jsou v této oblasti téměř jedinou možností.

Požadavky na rychlou automatizaci výrobních a intralogistických prostředků vyžadují co nejsnadnější použití a instalaci nových systémů. A právě tyto vlastnosti jsou hlavními výhodami bezdrátových komunikačních systémů a senzorů, protože u nich odpadá často časově a montážně náročná realizace kabeláže. Pro tyto účely pak německá společnost steute nabízí bezdrátovou komunikační síť „nexy“ s mnoha typy bezdrátových senzorů optimalizovaných pro různé úkoly a aplikace. Pod touto značkou steute poskytuje hardwarová a softwarová řešení pro získávání, přenos a správu dat ze snímačů v souladu s filozofií Internetu věcí (IoT). Vývoj sítě nexy vychází z energeticky nenáročné bezdrátové sítě sWave.NET, která je také součástí know-how společnosti steute. Cílem je zvýšit zákazníkovi efektivitu a stabilitu firemních procesů a zlepšit komunikaci v digitalizované výrobě a intralogistice. Vzhledem k tomu, že montážní a logistická zařízení jsou stále častěji mobilní, jak ukazují příklady AGV a eKanban, řešení založená na bezdrátovém připojení jsou v této oblasti téměř jedinou možností.

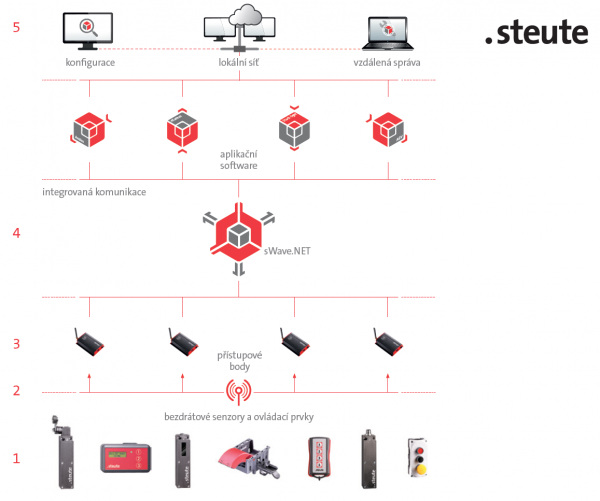

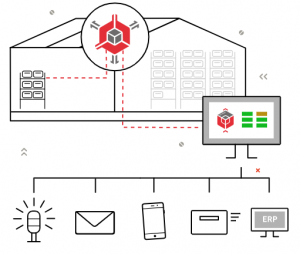

Základní struktury bezdrátových systémů nexy sWave.NET.

sWave.NET bezdrátové komunikační sítě

Bezdrátové komunikační sítě sWave.NET jsou nejčastěji využívány v automobilovém, leteckém a elektrotechnickém průmyslu. S jejich pomocí lze získávat informace o stavu zásob v reálném čase díky okamžité komunikaci se skladem a výrobou. Bezdrátovou síť senzorů navíc mohou spravovat sami operátoři nebo systémoví integrátoři.

Bezdrátové komunikační sítě sWave.NET jsou nejčastěji využívány v automobilovém, leteckém a elektrotechnickém průmyslu. S jejich pomocí lze získávat informace o stavu zásob v reálném čase díky okamžité komunikaci se skladem a výrobou. Bezdrátovou síť senzorů navíc mohou spravovat sami operátoři nebo systémoví integrátoři.

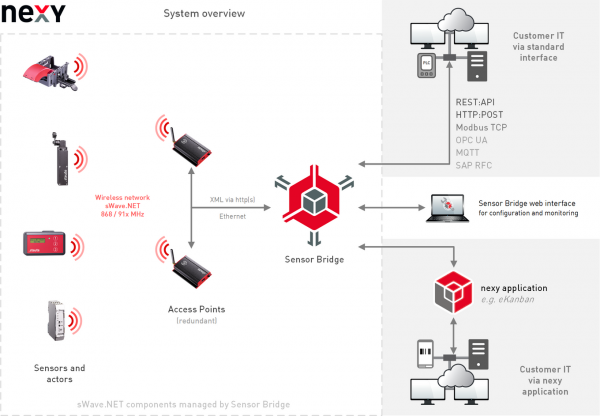

Celou strukturu komunikačního systému sWave.NET lze rozdělit na následující prvky:

- Senzory - bezdrátové polohové spínače, naklápěcí senzory pro eKanban, povelová zařízení, optické senzory, lankové senzory, bezdrátová tlačítka a jiné.

- Přístupové body - jsou instalovány v celé přenosové zóně a jsou určené pro komunikaci s bezdrátovými senzory. Každý přístupový bod může přijímat signály od cca. 100-200 senzorů. Když přepínač nebo senzor odešle signál, jsou přístupové body adresovány v předem definovaném pořadí. Pokud by přenos selhal na prvním přístupovém bodu, je adresován druhý atd. To zaručuje extrémně vysokou spolehlivost přenosu.

- Sensor Bridge - spojuje signály přijímané přístupovými body a předává informace dále prostřednictvím několika standardních protokolů. Má grafické uživatelské rozhraní pro snadnou konfiguraci a monitorování celé komunukační infrastruktury sWave.NET.

- Připojovací rozhraní API - prostřednictvím datového formátu XML nebo JSON si zákazník / uživatel může veškerá data ze systému odebírat a implementovat do vlastního systému.

- Připojení do struktury zákazníka - integrace dat ze senzorů přes nexy ERP konektor do zákaznického ERP, PPS nebo WMS, synchronně nebo asynchronně a v reálném čase. Podporuje nejen SAP, ale i další systémy a můžeme se navíc připojit k systémům dodavatelů.

Princip nexy systémů s bezdrátovou komunikací sWave.NET.

Příklady použití nexy sWave.NET systémů:

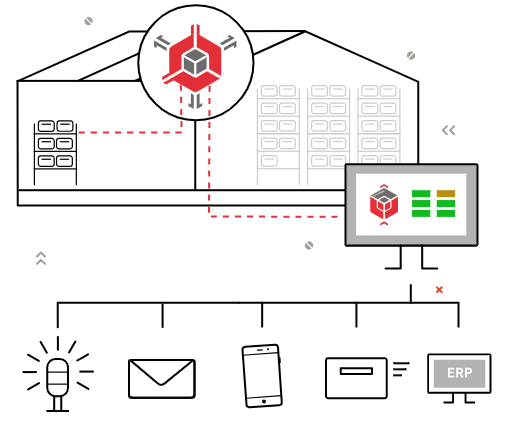

Automatické doplňování materiálu a sledování toku materiálu - inteligentní regálové senzory monitorují polohy jednotlivých kontejnerů ve stavu „obsazeno“ nebo „volno“ a okamžitě hlásí možné změny stavu bezdrátové síti.

Automatické doplňování materiálu a sledování toku materiálu - inteligentní regálové senzory monitorují polohy jednotlivých kontejnerů ve stavu „obsazeno“ nebo „volno“ a okamžitě hlásí možné změny stavu bezdrátové síti.- Mobilní eKanban regály s automatizovanými dopravními systémy - mobilními přepravkami eKanban, které jsou automaticky na místě ve správný čas, lze docílit plně automatizovaného zásobování výroby.

- Mobilní Andon systémy - poruchy ve výrobním procesu je nutné rychle a snadno nahlásit. Mobilní bezdrátové jednotky u pracovních stanic právě toto umožňují.

Typické příklady použití nexy systému společnosti steute.

Digitální eKanban systémy

Zdroje poruchy při použití manuálních Kanban procesů jsou rozličné: Ztrácejí se karty, nelze je již načíst nebo mohou být omylem zaměněny. Hlášení o potřebě materiálu jsou evidována až se zpožděním nebo chybně evidována, materiál je dodáván na nesprávné místo. V nejhorším případě to vede ke krátkodobému zastavení výroby. Navíc připravovat ručně tištěné karty Kanban pro řízení výrobních procesů a materiálového toku je již záležitost minulosti. Systém eKanban pak prostřednictvím plné digitální vizualizace v reálném čase poskytuje více efektivní kompletní přehled pro lepší plánování a řízení procesů. Individuální analýzy a statistiky založené na klíčových ukazatelích výkonu (KPI) pomáhají vyhodnotit tok materiálu.

Zdroje poruchy při použití manuálních Kanban procesů jsou rozličné: Ztrácejí se karty, nelze je již načíst nebo mohou být omylem zaměněny. Hlášení o potřebě materiálu jsou evidována až se zpožděním nebo chybně evidována, materiál je dodáván na nesprávné místo. V nejhorším případě to vede ke krátkodobému zastavení výroby. Navíc připravovat ručně tištěné karty Kanban pro řízení výrobních procesů a materiálového toku je již záležitost minulosti. Systém eKanban pak prostřednictvím plné digitální vizualizace v reálném čase poskytuje více efektivní kompletní přehled pro lepší plánování a řízení procesů. Individuální analýzy a statistiky založené na klíčových ukazatelích výkonu (KPI) pomáhají vyhodnotit tok materiálu.

- Optimalizace dopravy materiálů na montážní místa

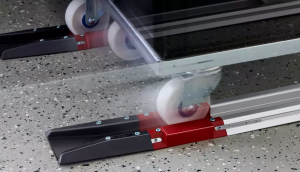

Pro automatické dodávky materiálu na montážní místa a pracoviště ve výrobních halách a intralogistických aplikacích jsou válcové dopravníky vybaveny inteligentními senzory. Pokud senzor zaregistruje přemístění přepravky z police regálu, v systému řízení toku materiálu se automaticky spustí požadavek na jeho doplnění a bez nutnosti manuálního zadávání je spuštěno doplnění materiálu. Inteligentní regálové monitory kontrolují polohu jednotlivých přepravek na stav "obsazeno" nebo "volno" a v případě změny okamžitě informují bezdrátovou síť o změně statusu.

Pro automatické dodávky materiálu na montážní místa a pracoviště ve výrobních halách a intralogistických aplikacích jsou válcové dopravníky vybaveny inteligentními senzory. Pokud senzor zaregistruje přemístění přepravky z police regálu, v systému řízení toku materiálu se automaticky spustí požadavek na jeho doplnění a bez nutnosti manuálního zadávání je spuštěno doplnění materiálu. Inteligentní regálové monitory kontrolují polohu jednotlivých přepravek na stav "obsazeno" nebo "volno" a v případě změny okamžitě informují bezdrátovou síť o změně statusu.

Komunikační síť garantuje, že status ID senzoru je spolehlivě předáván do systému řízení toku materiálu. Systém tak detekuje požadavek na nové materiály a automaticky se spustí proces doplňování. Použití senzorů bez kabelů znamená, že celé eKanban regály mohou být kdykoli snadno přesunuty na jiné místo, přičemž u rychloobrátkových materiálů nebo u materiálů s delší dodací lhůtou mohou být příslušné válečkové dopravníky opatřeny přídavnými čidly zapojenými do kaskády. Toto nastavení umožňuje přesnější sledování obsazenosti regálu a tím i spolehlivější plánování požadavků na materiál a doplňování. Pro tento specifický účel steute vyvinulo speciální bezdrátový regálový naklápěcí senzor. Ten je vybaven univerzálním držákem pro různé systémy válečkových dopravníků a může být namontován i vyjmut v komerčně dostupných regálech bez nutnosti použití nářadí. V softwaru lze konfigurovat další nastavení, jako je interval přenosu nebo úhel sklonu snímače, čímž se dosáhne maximální flexibility snímače.

Komunikační síť garantuje, že status ID senzoru je spolehlivě předáván do systému řízení toku materiálu. Systém tak detekuje požadavek na nové materiály a automaticky se spustí proces doplňování. Použití senzorů bez kabelů znamená, že celé eKanban regály mohou být kdykoli snadno přesunuty na jiné místo, přičemž u rychloobrátkových materiálů nebo u materiálů s delší dodací lhůtou mohou být příslušné válečkové dopravníky opatřeny přídavnými čidly zapojenými do kaskády. Toto nastavení umožňuje přesnější sledování obsazenosti regálu a tím i spolehlivější plánování požadavků na materiál a doplňování. Pro tento specifický účel steute vyvinulo speciální bezdrátový regálový naklápěcí senzor. Ten je vybaven univerzálním držákem pro různé systémy válečkových dopravníků a může být namontován i vyjmut v komerčně dostupných regálech bez nutnosti použití nářadí. V softwaru lze konfigurovat další nastavení, jako je interval přenosu nebo úhel sklonu snímače, čímž se dosáhne maximální flexibility snímače.

- Sledování vozíků s materiálem

V rámci výrobní logistiky slouží mezisklad zboží pro zajištění potřeb dílů a materiálů potřebných v následujících výrobních krocích. K tomu je vhodné realizovat automatické sledování vozíkových uzlů v meziskladu. Pro tyto účely vyvinuté speciální senzory automaticky detekují, kdy je vozík vyjmut ze stanice nebo vložen do dráhy a sdělují tuto informaci v reálném čase. Pro digitální vizualizaci zásob jsou automaticky signalizovány aktuální stavy na základě předem nastavených kritérií. Konkrétně je v takovém systému v každém příslušném parkovacím místě umístěn zmíněný speciální vozíkový snímač, který spolehlivě zjišťuje obsazenost místa a automaticky oznamuje řídicímu systému případné změny.

V rámci výrobní logistiky slouží mezisklad zboží pro zajištění potřeb dílů a materiálů potřebných v následujících výrobních krocích. K tomu je vhodné realizovat automatické sledování vozíkových uzlů v meziskladu. Pro tyto účely vyvinuté speciální senzory automaticky detekují, kdy je vozík vyjmut ze stanice nebo vložen do dráhy a sdělují tuto informaci v reálném čase. Pro digitální vizualizaci zásob jsou automaticky signalizovány aktuální stavy na základě předem nastavených kritérií. Konkrétně je v takovém systému v každém příslušném parkovacím místě umístěn zmíněný speciální vozíkový snímač, který spolehlivě zjišťuje obsazenost místa a automaticky oznamuje řídicímu systému případné změny.

Flexibilní montáž senzorů umožňuje snadno kombinovat v rámci jedné aplikace různé typy stanic. Následně lze vizualizovat odebírání vozíků, stejně jako okamžik, kdy je vozík ve stanici nakládán. Díky přesnému monitorování stanic lze včas požádat o doplnění materiálu, protože pro každé parkovací místo lze také nastavit jinou konfiguraci a priority. Pokud zásoba dostupného zboží určitého typu v meziskladu klesne pod předem definované minimální množství, mohou se spustit specifická automatická eskalační opatření. Systém s digitálním výrobním dvojčetem také znamená, že lze předem vypočítat čas příštího vyskladnění, což umožňuje ještě přesněji předvídat pravděpodobnost požadavku na doplnění materiálu.

Flexibilní montáž senzorů umožňuje snadno kombinovat v rámci jedné aplikace různé typy stanic. Následně lze vizualizovat odebírání vozíků, stejně jako okamžik, kdy je vozík ve stanici nakládán. Díky přesnému monitorování stanic lze včas požádat o doplnění materiálu, protože pro každé parkovací místo lze také nastavit jinou konfiguraci a priority. Pokud zásoba dostupného zboží určitého typu v meziskladu klesne pod předem definované minimální množství, mohou se spustit specifická automatická eskalační opatření. Systém s digitálním výrobním dvojčetem také znamená, že lze předem vypočítat čas příštího vyskladnění, což umožňuje ještě přesněji předvídat pravděpodobnost požadavku na doplnění materiálu.

- Sledování toku rychloobrátkových materiálů

Pro rychloobrátkové materiály nebo pro materiály s dlouhou dodací lhůtou je nezbytné, aby požadavek na jejich doplnění byl proveden včas. Pro včasné plánování požadavků lze válečkový dopravník vybavit několika senzory, které společně soustavně sledují přesný počet dostupných přepravek. Toto trvalé sledování obsazenosti usnadňuje přesnou identifikaci budoucích požadavků, přičemž lze předvídat a předcházet tak omezením a překážkám. Každý senzor přenáší v reálném čase veškeré změny stavu přes bezdrátovou síť do systému řízení toku materiálu.

Pro rychloobrátkové materiály nebo pro materiály s dlouhou dodací lhůtou je nezbytné, aby požadavek na jejich doplnění byl proveden včas. Pro včasné plánování požadavků lze válečkový dopravník vybavit několika senzory, které společně soustavně sledují přesný počet dostupných přepravek. Toto trvalé sledování obsazenosti usnadňuje přesnou identifikaci budoucích požadavků, přičemž lze předvídat a předcházet tak omezením a překážkám. Každý senzor přenáší v reálném čase veškeré změny stavu přes bezdrátovou síť do systému řízení toku materiálu.

Systém tak z těchto informací zjišťuje skutečnou obsazenost. Intervaly mezi změnami stavu umožňují systému předvídat budoucí požadavky. Počet potřebných senzorů zde závisí na rychlosti proudění příslušného materiálu a jeho času dodání. Kromě automatického doplňování materiálů může také použití dvou nebo více senzorů na dopravníku usnadnit intuitivní signalizaci stavu skladu formou semaforu - buď přímo z příslušného stojanu, nebo v systému řízení.

Mobilní Andon systémy

Dojde-li k závadě ve výrobním procesu nebo se k ní schyluje, mělo by být možné, aby pracovníci ve výrobním závodě mohli rychle a snadno zapnout alarm, aniž by museli opustit svou pracovní stanici a přerušit práci. Mobilní poplachové systémy jsou proto instalovány přímo na pracovních stanicích, což usnadňuje jednoduchou a efektivní komunikaci. Chybová hlášení se pak mohou zobrazit na obrazovkách Andon, například s volitelným doplňkem přímé zpětné vazby na danou pracovní stanici.

Dojde-li k závadě ve výrobním procesu nebo se k ní schyluje, mělo by být možné, aby pracovníci ve výrobním závodě mohli rychle a snadno zapnout alarm, aniž by museli opustit svou pracovní stanici a přerušit práci. Mobilní poplachové systémy jsou proto instalovány přímo na pracovních stanicích, což usnadňuje jednoduchou a efektivní komunikaci. Chybová hlášení se pak mohou zobrazit na obrazovkách Andon, například s volitelným doplňkem přímé zpětné vazby na danou pracovní stanici.

Integrace standardního systému Andon pro optimalizaci procesů v průmyslové výrobě obvykle vyžaduje tlačítkové kabelové poplachové systémy, což představuje značnou překážku, pokud se výrobní procesy mají stát flexibilní a pracovní stanice mobilní. Používáním bezdrátových ovládacích prvků mohou pracovníci ve výrobě vyvolat předdefinované poplachové a eskalační procesy i v rámci dynamické výroby, aniž by museli opustit svá pracovní místa. Zejména v souvislosti s mobilními montážními stanicemi umožňují jasné přiřazení odeslané zprávy a pracovní stanice, což poskytuje značnou přidanou hodnotu, protože chyby tak mohou být lokalizovány a eliminovány velmi rychle. Dalšího zdokonalení procesu lze dosáhnout zasíláním přímé zpětné vazby na pracovní stanici, která komunikaci spustila. K tomuto účelu se používají inteligentní Andon detektory s integrovanými displeji, na kterých se automaticky zobrazují odpovědi na poruchovou komunikaci. Odpovědný montážní pracovník má potom možnost potvrdit přijetí této zpětné vazby.

Odkazy:

- Webové stránky společnosti REM-Technik: https://www.rem-technik.cz/informace/oblasti-pouziti/aplikace/bezdratove-sitove-reseni-pro-prumysl-a-intralogistiku.html

- Webové stránky společnosti steute-leantech o systému nexy: https://www.steute-leantec.com/cs/reseni