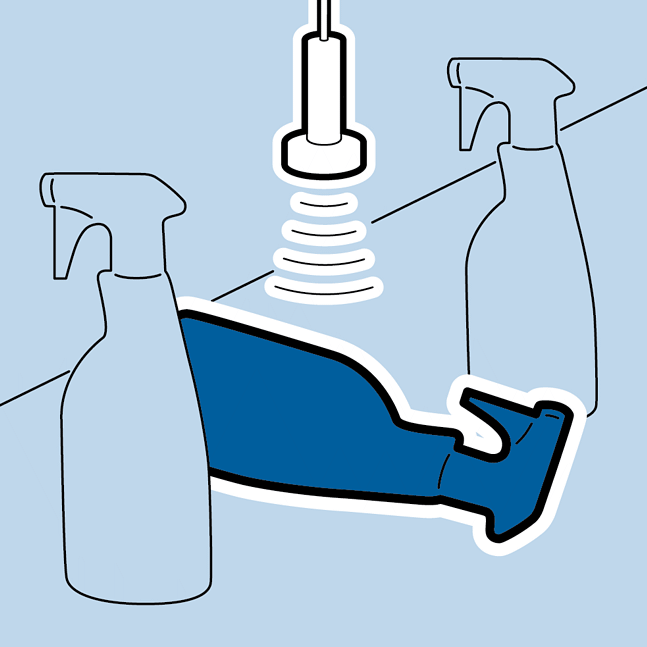

V aplikacích detekce přiblížení objektu, kde nevyhovuje obvykle indukční, kapacitní ani optické senzory přiblížení, je obvykle dobré sáhnout po ultrazvukových senzorech přiblížení. Ty umožňují detekci prakticky libovolného materiálu na vzdálenosti až desítek metrů.

V aplikacích detekce přiblížení objektu, kde nevyhovuje obvykle indukční, kapacitní ani optické senzory přiblížení, je obvykle dobré sáhnout po ultrazvukových senzorech přiblížení. Ty umožňují detekci prakticky libovolného materiálu na vzdálenosti až desítek metrů.

Obecnou výhodou moderních ultrazvukových snímačů detekce přiblížení předmětů je možnost velmi přesného naladění, co se potlačení nežádoucího pozadí týče. Obecně není problém detekovat předmět před snímačem, ale zároveň již "nevnímat" pozadí za ním umístěné ve vzdálenosti řádu centimetrů. Ba dokonce i jednotek milimetrů, jak se dočtete dále. Dalšími výhodami je odolnost funkce detekce proti zašpinění a okolním podmínkám obecně, velmi přesné měření, až na pár výjimek schopnost detekovat libovolné materiály. Jedno u mála omezení použití ultrazvukového principu detekce pak může být rozptyl vysílaného ultrazvukového paprsku například na hladkých površích nebo z principu funkce vyplývající nemožnosti použití ve vakuu.

Z pohledu začlenění do systému se vyrábějí ve stejném mechanickém i elektrickém provedení jako senzory indukční nebo kapacitní. Dříve bylo nutné si pod pojmem ultrazvukový snímač představit celkem velké a objemné pouzdro, hlavně z pohledu vysílacího / přijímacího čela tvořeného membránou. Ale dnes jsou v nabídkách různých společností i malá kvádrová provedení, která nijak svými rozměry nepřesahují malé kvádrové optozávory. A to vše při snímacím dosahu "až" cca 30 cm. Samozřejmě s porovnáním běžných hodnot několika metrů optozávor i v řádu metru i difuzních snímačů to jsou hodnoty dost malé. Dá se říct, že v tomto směru je to jedna z hlavních "nevýhod" ultrazvukových čidel, tedy poměr velikosti vs. měřící dosah.

Příklady použití:

Snímání a detekci polohy libovolných materiálů.

Snímání a detekci polohy libovolných materiálů.- Detekce průhledných předmětů.

- Nasazení v prašném nebo vlhkém prostředí.

- Strojní průmysl - dopravníky, detekce posunu.

- Dřevoobráběcí stroje.

- Montážní linky - nastavení pozice.

- Textilní stroje.

- Sledování a detekce úrovně hladiny materiálu (sypké, kapalné, pevné) např. v zásobníku.

- Detekce pohybu a posuvu, přesné nastavení pozice - dopravníky.

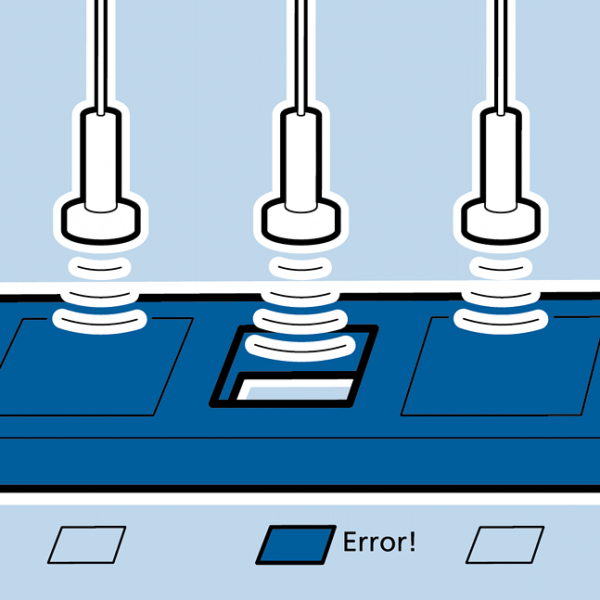

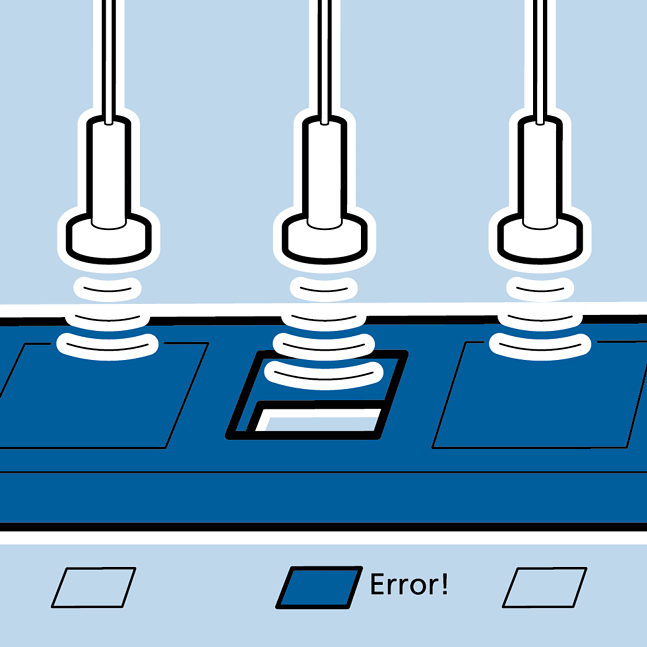

Příklady použití ultrazvukových snímačů pro detekci objektů např. na dopravním páse.

Princip běžného ultrazvukového senzoru

|

Běžný ultrazvuková senzor přiblížení má podobnou blokovou strukturu jako senzory indukční. Obsahuje několik za sebe řazených bloků elektrických obvodů, které pracují v posloupnosti:

|

Jako měniče zvuku se běžně používají piezokeramické měniče. Základním materiálem takového měniče jsou piezoelektrické krystaly, které však kvůli vysoké ceně nahradila piezokeramika. Ta má tu vlastnost, že při přiložení napětí změní své geometrické rozměry, tedy mění elektrickou energii na mechanickou. V provedení snímače (měničů) jde o keramický kotouček slepený se stejně velkým kovovým kotoučkem nebo kotoučkem směsi sklo – pryskyřice. Tato kombinace se nazývá rovná membrána a proti ostatním typům membrán ji lze zapouzdřit. Přiložením napětí změní piezokotouček svůj průměr, vzniknou příčné síly a dojde k prohnutí celého systému s velkou amplitůdou. K buzení měniče v senzorech se pak využívá krátkodobě spínaný oscilátor naladěný na rezonanční frekvenci měniče.

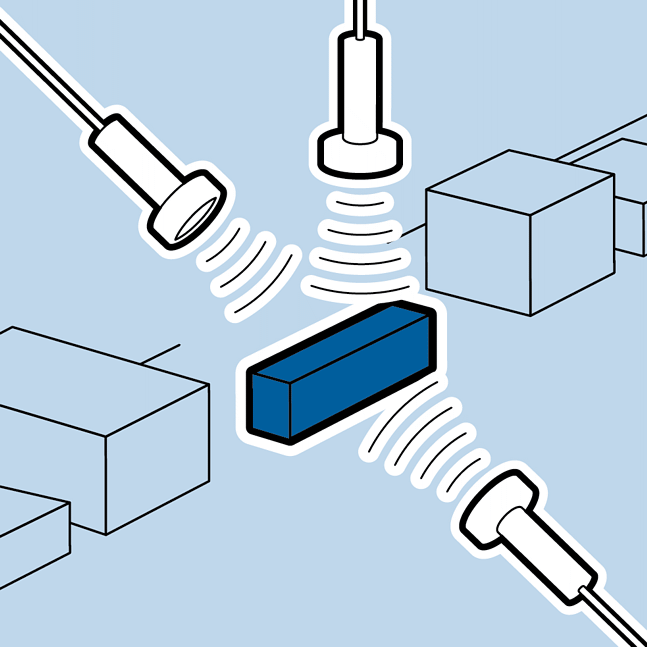

Provozní režimy - zleva: detekce jedné pozice, dvoucestná detekce s odrazovou bariérou, režim okna

Princip ultrazvukové detekce objektu vysláním signálu a detekcí odražené odezvy.

Senzory pro měření vzdálenosti pracují na principu měření času odezvy (echa) - viz. obrázek 2. Měnič vyšle v časovém okamžiku t0 několik impulsů (krátkou dávku = signál), které se šíří daným prostředím rychlosti zvuku. Narazí-li tato dávka na nějaký předmět, část vlnění se odrazí, a dojde po době t1 k návratu zpět do senzoru. Odezva je pak detekována stejným měničem (snímačem) a vyhodnocovací elektronika může z doby zpoždění (t1 - t0) spočítat vzdálenost předmětu. Nevýhoda tohoto systému s jedním měničem je, že po vyslání impulsu až k možnému přijmu odezvy musí senzor nečinně čekat (mrtvý čas) po dobu, kdy měnič dokmitává (doznění). Až poté může být odezva zjištěna. Následkem tohoto mrtvého času mají ultrazvukové měniče u senzoru nefunkční pásmo, nazývané mrtvá nebo slepá zóna, v němž nemůže být žádná odezva detekována.

Základní parametry ultrazvukového senzoru

Základní informace o senzoru dává vyzařovací charakteristika, která je definována vyzařovacím úhlem a dosahem. Funkci ultrazvukového senzoru tak charakterizují následující údaje:

- Aktivní rozsah (Sensing distance, Operating scanning dist.) - maximální dosah, uvnitř kterého může senzor zjistit přítomnost normou nebo výrobcem definované clonky. Clonka může být čtvercová nebo kulatá, umístěná kolmo k ose vyzařovací charakteristiky.

- Slepá (mrtvá) zóna - oblast mezi senzorem a začátkem snímacího rozsahu (spodní mez aktivního rozsahu). Je to důsledek dokmitávání membrány měniče, kdy senzor nemůže ještě přijímat. Tato oblast se tedy nemůže používat.

- Snímací rozsah - zvolená část z aktivního rozsahu, ve kterém dojde při zjištění snímaného předmětu k aktivování výstupu. Obvykle se nastavuje kalibrací senzoru - často tzv. teach mód.

- Úhel odklonu - maximální přípustné odklonění roviny clonky. Někteří výrobci také tento úhel uvádějí v praxi pro různou drsnost materiálu, protože s tím se mění i tento údaj.

- Rychlost přeběhu - maximální rychlost v radiálním směru, kterou se ještě může definovaný předmět pohybovat, aby jej senzor zachytil.

- Reakční doba (Response Time) - maximální doba mezi vysláním impulsu a aktivováním výstupu. Od toho je odvozena maximální spínací frekvence (Operating frequency).

- Maximální přibližovací rychlost - maximální rychlost s jakou s může detekovaný předmět přibližovat v axiálním směru, aby mohlo ještě dojít k jeho detekci. Na vině je časové okénko vymezené aktivní oblastí, kde senzor musí stihnout vyslat ultrazvukový impuls a opět o zachytit.

Definice základních dosahů ultrazvukového senzoru.

Příklad různých charakteristik snímacího rozsahu / dosahu a šířky ultrazvukového paprsku, jak jej běžně výrobci udávají ve svých datasheetech - zde například snímače SICK.

Nastavení parametrů a provozní podmínky

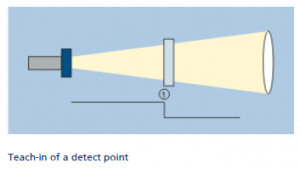

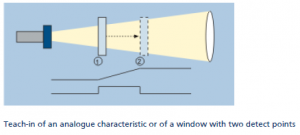

Obvykle každý ultrazvukový senzor má nějakou možnost nastavení parametrů pro správnou detekci objektů či měření vzdálenosti. Nutné je právě nastavit zmíněný spínací rozsah, tzn. minimální a maximální vzdálenost, a v případě analogového výstupu často i horní a dolní mez odpovídající minimální a maximální elektrické hodnotě výstupu. Dnes se toto již vše řeší elektronicky, často označováno jako teach mode (učící mód), teach button (učící tlačítko) apod. Například u ultrazvukových senzorů Microsonic jedním tlačítkem nebo v případě senzorů SICK pak pomocí dvou tlačítek a dvou více barevných LED přímo na pouzdru senzoru, kde se různě dlouhou dobou stisknutí tlačítek (dle příslušného manuálu k senzoru) volí různé režimy nastavování.

Příklad učící a nastavovací systém detekce spínacího výstupu (obr. vlevo) a analogového výstupu (obr. vpravo) pomocí funkce Teach-in - zde senzorů Microsonic.

Z pohledu provozních podmínek má na funkci senzor největší vliv hrubost povrchu snímaného objektu. Je-li hrubost povrchu snímaného materiálu menší než vlnová délka signálu, šíří se vlnění podle zákona rovnosti úhlu dopadu a odrazu. Je proto nezbytné dodržet kolmost paprsku k odrazové ploše. Zvláště v případech leštěných předmětů může být odchylka od kolmosti max. 3°. V opačném případě (hrubý povrch) jsou nároky na kolmost menší a nastavení senzoru se stává jednodušším ovšem za cenu snížení jmenovitého dosahu. Kromě hrubosti povrchu ovlivňují spolehlivost snímání i další faktory (tvar předmětu, jeho teplota nebo rychlost pohybu). Pozornost při instalaci více senzorů se také musí věnovat zabránění vzájemného ovlivňování senzorů z důvodu nenulové šířky vyzařovacích charakteristik, již zmíněného odrazu nebo interferencí.

Provedení běžných senzorů

Stejně jako tomu bylo v případě kapacitních senzorů přiblížení, i ultrazvukové se vyrábí v podobných provedeních jako indukční senzory přiblížení, z důvodu snadné zaměnitelnosti v senzorů konkrétním systému.

Elektrické vlastnosti

Stejně jako indukční senzory, i ultrazvukové se v praxi vyrábí s 2m PVC kabelem nebo šroubovým konektorem pro připojení kabelu. Konektor může být různých normovaných rozměrů (M12, M18 apod.) a mít různý počet vývodů (nejčastěji 4 až 5). Z pohledu rozhraní se nejčastěji používají diskrétní/spínací (log. 1 a log. 0) nebo analogová (4-20 mA / 0-10 V). Dříve se někdy vyskytovala i sériová komunikace standardu RS-232, kterou v posledních 5 letech prakticky zcela nahradila speciální průmyslová komunikace pro senzory IO-Link. Napájení bývá nejčastěji provedeno stejnosměrným napětí obvykle do 30 V.

Mechanické upevnění

Z pohledu mechanické zabudovatelnosti senzoru do zařízení je dnes téměř prakticky shodné jako u optických difuzních senzorů. I ultrazvukové senzory se dnes obvykle nabízejí buď v kvádrových pouzdrech různých velikostí nebo pak ve válcové provedení s upevňovacím závitem ve velikostech M12, M18, M30.

Příklad válcového provedení M30 ultrazvukových senzorů SICK a malého kvádrového pouzdra senzorů Microsonic.

Závěr

Tam, kde je nutné detekovat průhledné, různě tvarované objekty nebo kapaliny na velké vzdálenosti několika metrů, je ultrazvukový senzor prakticky jediným spolehlivým řešením. V přímém porovnání kapacitních a ultrazvukových senzorů pak prakticky spíš jde o "spojence", kteří si nekonkurují, protože ve vzdálenostech, kde ultrazvukový senzor ještě nemůže detekovat (jednotky mm), perfektně pracuje kapacitní senzor a naopak. A tak hlavní konkurent ultrazvukových senzorů jsou optoelektronické senzory přiblížení (Photoelectric Sensors).

Odkazy:

- Webové stránky některých výrobců ultrazvukových senzorů:

- Martin Krupa: "Monitorování polohy a teploty objektu s využitím bezkontaktních senzorů", semestrální práce, FS VSB-TU Ostrava

- Ing. Radislav Martínek, "Senzory v průmyslové praxi", kniha vydavatelství BEN, 2004 - právě v prodeji

- Článek "TEST - Miniaturní ultrazvukový snímač Microsonic zws-24" na serveru automatizace.HW.cz.

- Článek "Snímače Microsonic bks = přesné hlídání pozice hran a okrajů" na serveru automatizace.HW.cz.

- Článek "Novinka - Ultrazvukový snímač pro detekci tenkých listů papíru" na serveru automatizace.HW.cz.

- Článek "Ultrazvukové snímače Pico+ s IO-Link komunikací" na serveru automatizace.HW.cz.

- Článek "Novinka - Ultrazvukové snímače Turck v kvádrovém a úhlovém provedení" na serveru automatizace.HW.cz.

- Článek "Novinka - Ultrazvukové měření hladiny s odolností proti chemikáliím" na serveru automatizace.HW.cz

- Další články týkající se senzorů na serveru automatizace.HW.cz