Koroze je jeden z hlavních problémů v průmyslu i běžném životě, díky níž stále dochází k nečekaným haváriím, finančním ztrátám a někdy i k lidským zraněním. I když se stále vylepšují různé ochrany proti korozi, v některých případech ji však nelze vyloučit. Proto je alespoň vhodné ji neustále monitorovat a včas poškozené díly vyměnit. K tomu dnes již slouží inteligentní senzory koroze, které ji dokáží automaticky měřit v reálném čase a uživatele zařízení včas informovat o stavu potrubí či nádrží.

V

současné době, kdy se většina provozů co nejvíce automatizuje a kdy se veškerá

zařízení v průmyslu dnes využívají na 100% i více procent, aby se co nejdříve

vrátila do nich vložená investice, je i koroze kovových materiálů důležitá vlastnost,

kterou je nutné průběžně sledovat a hlídat. Stejně jako je dnes již nemyslitelné

měřit teplotu, tlak, množství, hmotnost a další veličiny jinak než elektronicky

v reálném čase a výsledky v elektronické podobě zobrazovat operátorovi na displeji

řídícího a ovládacího panelu, tak i korozi začíná být nutné přesně a průběžně

elektronicky monitorovat. Tak lze odhalit a regulovat momentální zvýšenou korozi

potrubí, žlabů, kontejnerů, nádrží a dalších podobných kovových nádob. Včasné

odhalení koroze, zvláště té bodové, pak může nejen zachránit ztráty na životech,

ale eliminovat mnoho škod. Je odhadováno, že zhruba 70 až 90 % škod způsobených

korozí padá na vrub místní koroze, kterou lze již dnes úspěšně elektronicky

měřit.

V

současné době, kdy se většina provozů co nejvíce automatizuje a kdy se veškerá

zařízení v průmyslu dnes využívají na 100% i více procent, aby se co nejdříve

vrátila do nich vložená investice, je i koroze kovových materiálů důležitá vlastnost,

kterou je nutné průběžně sledovat a hlídat. Stejně jako je dnes již nemyslitelné

měřit teplotu, tlak, množství, hmotnost a další veličiny jinak než elektronicky

v reálném čase a výsledky v elektronické podobě zobrazovat operátorovi na displeji

řídícího a ovládacího panelu, tak i korozi začíná být nutné přesně a průběžně

elektronicky monitorovat. Tak lze odhalit a regulovat momentální zvýšenou korozi

potrubí, žlabů, kontejnerů, nádrží a dalších podobných kovových nádob. Včasné

odhalení koroze, zvláště té bodové, pak může nejen zachránit ztráty na životech,

ale eliminovat mnoho škod. Je odhadováno, že zhruba 70 až 90 % škod způsobených

korozí padá na vrub místní koroze, kterou lze již dnes úspěšně elektronicky

měřit.

K měření a monitorování celkové i lokální (místní, bodové) koroze jsou dnes již k dispozici kompaktní inteligentní senzory koroze, které lze najít v nabídkách mnoha velkých výrobců průmyslových senzorů, jakým například jsou Pepperl&Fuchs a Honeywell. Obě tyto firmy mají zastoupení i v ČR. Většina těchto senzorů pak využívá dvou nebo třech moderních metod určení úrovně koroze, které umožňují měřit s odezvou i jen několik minut a výsledná informace je vysílána prostřednictvím proudové smyčky 4-20 mA a po ní probíhající datové komunikaci HART.

Jak vzniká koroze ?

Proces koroze je založen na elektrochemickém procesu, který nastává, když je kov či slitina ponořena do elektricky vodivé kapaliny. Poté dochází k chemické reakci kovu (železa) rozpouštějícím se v kyselém roztoku dle následujících chemických rovnic:

- Fe --> Fe2+ + 2e-

- 2H+ + 2e- --> H2

Průběh vzniku koroze na elektrodách sondy elektronického senzoru

Anodová strana je formována jestliže kov povrchu korodující trubky nebo nádoby přejde do přiléhajícího roztoku (kapalina způsobuje korozi) cestou vzniku kladného iontu (Fe2+). Tento proces vyúsťuje v přebytek elektronů na povrchu kovu. Tyto elektrony pak "tečou" k nejbližšímu přilehlému katodovému bodu, čímž vzniká tzv. korozní proud Icorr (corrosion current).

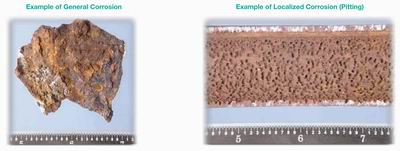

Dva druhy koroze: celková koroze (vlevo) a lokální koroze (vpravo)

Oxidačním činitelem je korozní roztok, který spotřebovává z kovu uvolněné elektrony. Anadové a katodové body pak neustále posouvají svojí pozici až pokryjí celý vodivý povrch (kov). Tento nahodilý postup znemožňuje přímé měření korozního proudu. Pro překlenutí těchto omezení se využijí elektrické sondy třech elektrických elektrod ze stejného kovu umístěné v korozním roztoku, tj. ve stejném roztoku, který působí i na stěny kovu např. železného potrubí. Jejich použitím je mezi ně možné aplikovat slabý napěťový potenciál a měřit výsledný vzniklý korozní proud. Na tento proud však působí stejné pochody, který ho vytvářejí. Jestliže elektrody rychle korodují, kationty kovu (např. Fe2+) snadno přecházejí do roztoku a již malý potenciál na elektrodách vyprodukuje velký proud proporcionální k Icorr. Podobně když elektrody korodují pomalu a kationty jen pomalu přechází do roztoku, malý aplikovaný potenciál vyprodukuje jen malý proud. Použitím komplexního algoritmu a analýzy dat lze korozi měřit a interpretovat informaci o množství a postupu koroze a tím poskytnout uživateli důležitá data pro sledování stavu systému, plánování oprav a zabránění nehodám.

Principy real-time měření korozeZ historického pohledu, byla dříve většina metod pro vyhodnocování koroze v průmyslu založena na analýze vzorků (kupónů - coupons) umístěných ve sledovaných nádobách a potrubích. Tyto vzorky byli před vložením i po vyjmutí velmi přesně zváženy a tak byla získána hodnota úbytku jejich hmotnosti za určitou dobu. Tyto vzorky tvořily základ pro určení úrovně celkové a lokální koroze (general and localized (pitting) corrosion) pro celý proces. Více kupónů umístěných na více místech znamenalo větší množství dat pro vyhodnocení a tím i ve výsledku větší přesnost určení celkového obrazu koroze. Tyto technologie však umožňovaly sledovat vývoj koroze jen dlouhodobě v řádu několika týdnů i měsíců mezi jednotlivými novými získanými vzorky a ne okamžité změny. Navíc je takovýto monitoring složitý a vyžaduje lidskou obsluhu. V dnešní době automatické regulace, měření a monitorování, je však nutné získávat data v krátkých časových intervalech v reálném čase a plně elektronickou cestou s využitím PC či PLC. Proto byly postupně objeveny a patentovány nové metody a algoritmy pro plně elektronické a přesné měření a monitorování celkové i lokální koroze, podobně jako je tomu u měření ostatních veličin, jako např. teploty, tlaku, vlhkosti, pH apod. V současné době jsou nejvíce využívány následující 3 metody:

|

Při dlouhodobém měření (horní obr.) se může zdát, že koroze je pozvolná, ale v real-time (on-line) měření (spodní obr.) je vidět, že situace je jiná |

Zatímco první dvě metody, LPR a HDA, slouží k měření a určení celkové úrovně stupně koroze a vzájemně se doplňují, třetí z nich, metoda ECN, slouží k detekci a určení často více nebezpečné lokální koroze. Obecně nejpoužívanější je LPR, díky své jednoduchosti, ale použitím složitější HDA, lze naopak dosáhnout větší automatizace měření. Proto v současných moderních inteligentních kompaktních senzorech (např. firem Pepperl&Fuchs, Honeywell, atd.) jsou často aplikovány a používány společně a současně.

Místo dřívější zdlouhavé a složité metody vkládání kupónů je dnes možné využít elektronických senzorů koroze

Metoda LPR

Pomocí

LPR je měřen výše popsaný korozní proud, který vzniká jako důsledek procesu

koroze a jehož velikost odpovídá míře ztráty kovu. Je-li koroze považována za

stacionární, tedy ustálený stav, je vztah mezi polarizačním odporem a korozním

proudem dán Sternovým-Gearyho vztahem:

Pomocí

LPR je měřen výše popsaný korozní proud, který vzniká jako důsledek procesu

koroze a jehož velikost odpovídá míře ztráty kovu. Je-li koroze považována za

stacionární, tedy ustálený stav, je vztah mezi polarizačním odporem a korozním

proudem dán Sternovým-Gearyho vztahem:

Icorr = B / Rp

kde Rp je polarizační odpor (Ohm), B Sternova-Gearyho konstanta (V), Icorr korozní proud (A). Je nutné poznamenat, že Sternova-Gearyho konstanta B nemá stejnou hodnotu pro všechny případy a je ji tedy nutné určit pro každý případ zvlášť. Konstanta je závislá na elektrochemickém mechanismu koroze a na velikosti korodující plochy.

Při měření se na elektrody přivede malé napětí a měří se vyvolaný proud. Měření lze považovat za směrodatné pouze v případech, kdy je proudová odezva na přiložené napětí přibližně lineární, tedy tehdy, je-li napětí menší než tzv. samovolný korozní potenciál. Z hodnoty naměřeného korozního proudu lze potom určit rychlost postupu koroze a z proudové hustoty také stanovit i absolutní údaje o zkorodovanosti materiálu (např. úbytek hmotnosti ocelové výztuže za zvolený časový úsek).

Typický příklad průběhu změřeného polarizačního odporu koroze

Metoda HDA

Metoda analýzy harmonických zkreslení (HDA) také zjišťuje aproximovanou hodnotu

koroze v ustáleném stavu, ale využívá složitější přístup než LPR. Matematicky

lze odvodit, že pokud má budicí napětí tvar sinusoidy, je možné určit hustotu

korozního proudu pouze z první, druhé a třetí harmonické složky proudové odezvy

bez potřeby znalosti jakýchkoliv dalších parametrů. Pomocí HDA lze tedy určit

jak hodnoty korozního proudu, tak charakteristické korozní koeficienty a dokonce

i Sternovu-Gearyho konstantu B pro dané prostředí. Ta pak může být mimo jiné

využita pro výpočet polarizačního odporu a tedy kvantitativní určení míry koroze.

Metoda ECN

Metoda měření elektrochemického šumu (ECN) byla vyvinuta zejména pro měření lokálních korozních jevů, jakými jsou např. bodová, důlková nebo štěrbinová koroze. Pro lokální korozi totiž nelze použít metody, které předpokládají, že koroze je ustálený proces, protože ten u lokální koroze neplatí. Na rozdíl od LPR a HDA není u ECN zapotřebí aplikovat žádné elektrické buzení pomocí elektrod. Elektrochemický šum jsou fluktuace signálu elektrochemického potenciálu a korozního proudu generované korodujícím kovem, přičemž každý typ koroze je doprovázen šumem s různými specifickými vlastnostmi a má nejen své charakteristické hodnoty amplitud, ale i rozdílné statistické vlastnosti (šikmost, špičatost apod.).

Metoda tedy měří malé přirozené změny v proudu (proudový šum řádově v mikroampérech)

a napětí (napěťový šum v řádu milivoltů) a ty dále zpracovává. Tyto fluktuace

mohou v případě celkové koroze pomoci také ke stanovení míry koroze obdobným

způsobem jako  u

metody LPR. Nejdůležitějším aspektem ECN je schopnost zaznamenat počínající

výskyt bodové koroze. Charakter fluktuací se totiž při výskytu tohoto typu místní

koroze mění. Metoda tedy poskytuje včasné varování předtím, než bodová koroze

zapříčiní vážnější škody.

u

metody LPR. Nejdůležitějším aspektem ECN je schopnost zaznamenat počínající

výskyt bodové koroze. Charakter fluktuací se totiž při výskytu tohoto typu místní

koroze mění. Metoda tedy poskytuje včasné varování předtím, než bodová koroze

zapříčiní vážnější škody.

Kompaktní senzory pro měření koroze

U některých výrobců, jak již bylo poznamenáno výše, lze v nabídkách najít kompaktní inteligentní senzory koroze, vestavné do monitorovaných nádob a potrubí s analogo-digitálním proudovým výstupem 4-20 mA / HART. Prakticky tak vypadají a z pohledu výstupu se chovají jako stejně koncipované další průmyslové senzory, jakými jsou například odporové senzory teploty, tlakoměry či měřiče pH. Poskytovaný výstupní signál tak může být zaveden do PLC, PC či HMI systému pro další zpracování či zobrazení na panelu obsluhujícího personálu.

Tyto senzory koroze jsou pro měření obvykle vybaveny tříelektrodovými sondami

a využívají všechny tři výše popsané real-time měřící principy (LPR, HDA, ECN),

díky nimž mohou zjišťovat globální i lokální korozi v okolí umístěného senzoru.

Metody LPR a HDA jsou využívány současně, kdy je nízkofrekvenční sinusový signál

namodulován na měřící LPR signál. Harmonickou analýzou výsledného signálu se

pak určuje úroveň koroze i parametry senzoru. Metoda ECN se pak aplikuje v mezi

intervalech mezi jednotlivými měřícími LPR/HDA .

.

Díky tomu jsou tyto senzory schopny i automatického nastavení a změny parametrů pro výpočet úrovně koroze (např. nastavení konstanty B pro výpočet polarizačního odporu). Tyto hodnoty lze samozřejmě měnit i "ručně" přímo uživatelem z PC či HMI systému prostřednictvím digitální komunikace HART. Ta probíhá současně s analogovým přenosem po 2vodičové sběrnici.

Typickým příkladem jsou senzory CorrTran.MV firmy Pepperl&Fuchs, které jsou vyráběny jak v pevném kompaktním provedení s měřící hlavou přímo umístěnou na měřící sondě, tak v oddělené verzi pro stísněné prostory s oddělenou hlavicí a možností vzdáleného umístění měřící sondy. K dispozici je mnoho typů sond z důvodu co nejlepšího přizpůsobení k použitému sledovanému materiálu, tj. materiálu kovu, ze kterého je potrubí či nádrž vyrobena.

V nabídce firmy Pepperl&Fuchs najdeme kompaktní (vpravo) i oddělený senzor koroze (vlevo)

Závěr

Je potěšitelné, že donedávna takovou "náhodnou" věc, jako je výskyt koroze, lze dnes již přesně a jednoduše automaticky elektronicky měřit přímo v průmyslu bez potřeby laboratoře a zkušených inženýrů. Lze tak včas a plánovaně provádět údržbu a opravy bez rizika nečekaných havárií, které nejen, že zastaví výrobu a tak způsobují významné finanční ztráty, ale mohou i ohrozit životy pracovníků.

Antonín Vojáček

DOWNLOAD & Odkazy

- Stránky firmy Pepperl&Fuchs, která vyrábí senzory koroze CorrTran - www.pepperl-fuchs.com

- Stránky české pobočky firmy Pepperl&Fuchs - www.pepperl-fuchs.cz

- Stránky firmy Honeywell - www.honeywell.com

- Článek na serveru www.automatizace.com - "Innovations in Corrosion Monitoring"

- Ing. Petr Buryan: "Měření korozních dějů" - článek na serveru www.automa.cz