V

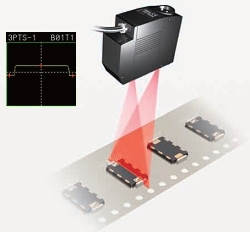

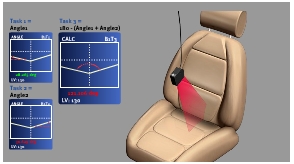

mnoha moderních aplikacích vyvstává požadavek na přesnou bezdotykovou kontrolu

rozměrů, detekci tvaru profilů, převýšení, přesnosti sesazení, velikosti mezer,

měření úhlů či rozměrů ploch s přesností v řádu až mikrometrů. Například pro

aplikace kontroly velikosti spár a chyb sesazení pouzder zařízení či karosérií

automobilů, 2D kontrolu tvaru vyráběných profilů, kontrolu uhnutí hran, měření

zkosení hran desek, přesnost montáže, lepení či tmelení, svařování prvků a kontrola

povrchových úhlů a mnoho dalších.

V

mnoha moderních aplikacích vyvstává požadavek na přesnou bezdotykovou kontrolu

rozměrů, detekci tvaru profilů, převýšení, přesnosti sesazení, velikosti mezer,

měření úhlů či rozměrů ploch s přesností v řádu až mikrometrů. Například pro

aplikace kontroly velikosti spár a chyb sesazení pouzder zařízení či karosérií

automobilů, 2D kontrolu tvaru vyráběných profilů, kontrolu uhnutí hran, měření

zkosení hran desek, přesnost montáže, lepení či tmelení, svařování prvků a kontrola

povrchových úhlů a mnoho dalších.

Obecně lze výše nastíněné aplikace řešit použitím různých typů snímačů, ale jen s málokterými lze dosáhnout velké přesnosti. Jedním z nich jsou tzv. profilového snímače. Tyto jsou schopny měřit z více směrů najednou, protože profil objektu je během měření skenován pomocí laserového paprsku. V závislosti na výšce povrchu skenovaného objektu se laserový paprsek od vysílače k přijímači odráží pod různými úhly a na přijímači snímače tak vytváří 2D obraz profilu. Pohybem senzoru nebo objektu lze případně zkontrolovat celý povrch. Výsledkem tak může být i 3D obraz vhodnější pro provádění nejsložitějších měření.

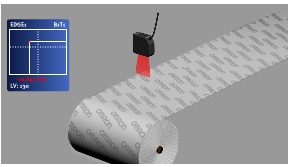

Příklady použití profilového snímače pro kontrolu hran, povrchu či náklonů různých profilů, komponent a zařízení.

Princip funkce profilového snímače

Dříve

než se podíváme na takové konkrétní snímače z nabídky společnosti OMRON, pojďme

se nejdříve krátce seznámit s tím, na jakém principu obecně profilové snímače

pracují. Základem je všeobecně známý způsob měření vzdáleností a rozměrů prostřednictvím

úhlu odrazu světla od měřeného objektu nazývaný triangulační metoda měření vzdáleností,

či prostě jen triangulace. Ta je v současnosti asi nejpoužívanější technikou

optického měření v průmyslu.

Dříve

než se podíváme na takové konkrétní snímače z nabídky společnosti OMRON, pojďme

se nejdříve krátce seznámit s tím, na jakém principu obecně profilové snímače

pracují. Základem je všeobecně známý způsob měření vzdáleností a rozměrů prostřednictvím

úhlu odrazu světla od měřeného objektu nazývaný triangulační metoda měření vzdáleností,

či prostě jen triangulace. Ta je v současnosti asi nejpoužívanější technikou

optického měření v průmyslu.

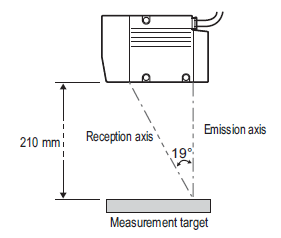

Zde se konkrétně využívá metoda aktivní triangulace spočívající ve fotogrammetrické rekonstrukci snímaného objektu nasvícením jeho povrchu světelným zdrojem a současným snímáním odraženého světla senzorem. "Zdroj světla spolu se snímačem a osvětleným bodem na zkoumaném objektu tvoří tzv. triangulační trojúhelník. Spojnici světelný zdroj - snímač nazýváme triangulační bází (základnou). Na straně zdroje je úhel svíraný s triangulační bází neměnný, kdežto na straně snímače je úhel určen proměnnou pozicí vysvíceného bodu na přijímacím senzoru. Z velikosti tohoto úhlu a na základě znalosti triangulační báze lze určit z-osovou souřadnici objektu". Takto stručně a přesto přesně to vysvětlují Ing. Ilona Kalová a Ing. Karel Horák z VUT v Brně ve svém článku „Optické metody měření 3D objektů“. Zde pak najdete i další bližší podrobnosti a popis této metody měření – odkaz: www.elektrorevue.cz/clanky/05023/index.html

U profilových snímačů se vysílá paprsek světla kolmo na snímaný předmět a přijímá jeho odraz pod úhlem, který odpovídá vzdálenosti plochy od čela snímače.

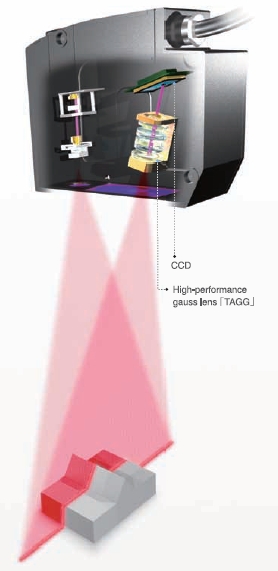

V případě profilových snímačů se jako zdroje světla dnes nejčastěji využívá laseru a jako přijímač (senzor světla) skoro výhradně CCD senzor. Ten tak masově nahradil dříve využívané PSD senzory.

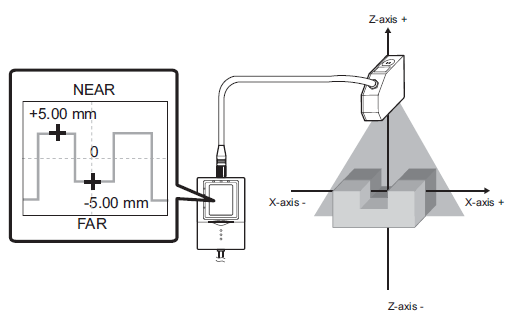

Paprsek laseru však zde není svázán do úzkého svazku, ale naopak je optikou vysílače rozšířen na světelný profil ve tvaru průřezu kužele. Ten v dané vzdálenosti od čela snímače na snímaném povrchu vytváří v ose X široký, ale naopak v ose Y úzký osvětlovací paprsek – viz obrázek níže. Ten právě následně na ploše CCD senzoru přijímače vytváří X-Z souřadnicový obraz profilu snímaného povrchu. Jde tedy o 2D snímání, kde obraz na CCD prakticky odpovídá obrysu (tvaru) horní poloviny řezu snímaného profilu v místě, kde na něj dopadá paprsek. Jako byste tedy v tomto místě uřízli tenoučký plátek, ten položili na papír a obkreslili jeho horní okraj, případně boky. Čím užší je vysílaný paprsek v ose Y, tím přesnější je samotné měření, přesněji řečeno tím větší je rozlišovací schopnost profilového snímače. Proto se také využívá jako zdroje světla tenkého laserového paprsku.

Odražené světlo z vysílače vykresluje na ploše CCD senzoru přijímače Z-X obraz povrchu.

Pokud vyvstane požadavek na 3D snímání, je nutné pak pohybovat samotným snímaným objektem nebo vychylovat paprsek v ose Y. V obou případech je však 3D obraz tvořen sledem po sobě jdoucích 2D obrazů (řezů), jako když nakrájíte chleba na plátky.

Profilový

snímač OMRON ZG2

Profilový

snímač OMRON ZG2

Tento snímač známého výrobce průmyslových komponent je dle jeho vyjádření vhodný pro jednoduché měření profilů stylem „ Teach & Go“. Přesto umožňuje dost přesné měření tvarů i u různě problematických materiálů a produktů vyznačujících se například složitějším profilem povrchu nebo s různým odrazem a odleskem různých jeho částí, kde jiné jednodušší metody snímání mohou selhávat.

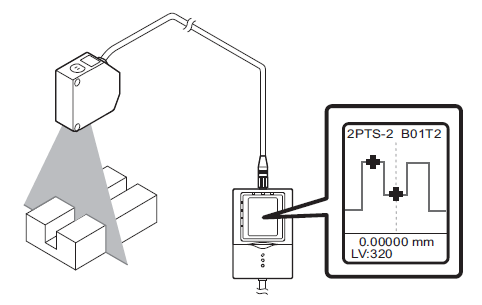

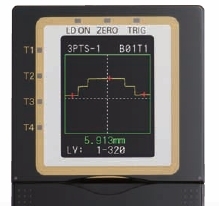

Snímač ZG2 sám nevyžaduje žádné externí PC či PLC, protože sám o sobě poskytuje ovládací jednotku s displejem vytvářející vcelku jednoduché a intuitivní uživatelské ovládací a nastavovací rozhraní, včetně zobrazení výsledků měření v reálném čase.

Pojďme se konkrétně podívat na konstrukci snímače. Celý celek je v základu složen ze dvou základních částí:

- snímací hlava (Sensor Head)

- vyhodnocovací jednotka (Controller)

Profilové snímače řady OMRON ZG2 se skládají ze snímací hlavy a vyhodnocovací jednotky, kterou pak lze prostřednictvím výstupů či digitální komunikace napojit na PC či jiný řídicí systém.

Snímací hlava (Sensor Head)

Tato část provádí ono samotné snímání (skenování) povrchu předmětu. Ukrývá v sobě výše zmíněný vysílač a přijímač světelného paprsku, jeho optiku a elektroniku základního sejmutí a digitalizaci obrazu (elektrického náboje) CCD senzoru tak, aby jej bylo možné bez problému přenést do vyhodnocovací jednotky.

Odražené světlo z vysílače vykresluje na ploše CCD senzoru přijímače Z-X obraz povrchu v určité vzdálenosti okolo centrálního měřicího dosahu snímací hlavy v ose Z (například převýšení +/- 5 mm okolo vzdálenosti 50 mm). Hodnoty jsou dány konstrukcí optiky snímací hlavy.

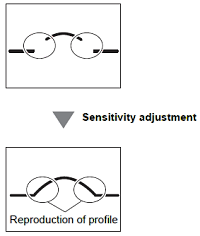

Polovodičový laser vysílající červený paprsek (vln. délka 658 nm) s max. výkonem 5 mW i CCD senzor s rozlišením 631 pixelů společně s optikou jsou pevně uloženy uvnitř kvádrového pouzdra. Zvláště optika přijímače (tj. před CCD) nesoucí označení TAGG se vyznačuje poměrně složitou konstrukcí tvořenou několika asférickými gaussovými čočkami. Tato konstrukce pozitivně ovlivňuje přicházející odražené světlo z pohledu intenzity a zkreslení a navíc poskytuje větší snímací úhel +/- 5°. V praxi je tak možné detekovat větší převýšení profilu v ose Z (např. až +/- 48 mm) a snímači stačí i méně odraženého světla pro správné vykreslení a detekci hran. Pro případ, že některé části snímaného profilu více odrážejí světlo a některé méně (obraz může být neúplný), elektronika snímací hlavy mění v čase intenzitu vysílaného paprsku a vyhodnocovací elektronika spojí několik vzniklých neúplných obrazů do jednoho ideálního, který obsahuje všechny požadované detaily (hrany).

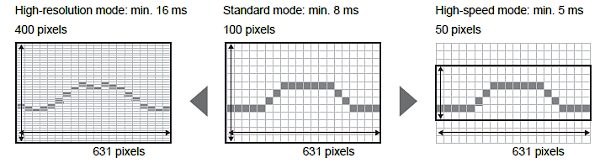

Elektronická synchronizace vyzařování laseru s příjmem CCD senzoru společně s instalovaným optickým filtrem na snímacím čele hlavy (systém ONPS) poskytuje odolnost proti nežádoucímu vnějšímu okolnímu osvětlení až do úrovně 7 000 luxů. CCD senzor pak může pracovat ve třech „rychlostních režimech“: high-speed, standard-speed, high-precision. Jejich volba závisí na tom, zda je pro funkci důležitější krátká rychlost měření/detekce (jen 5 ms) nebo velké rozlišení (již od 1 mikrometru).

V závislosti rychlosti snímání se mění rozlišení obrazu a tedy i přesnost měření.

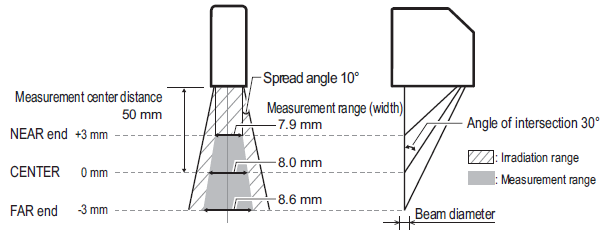

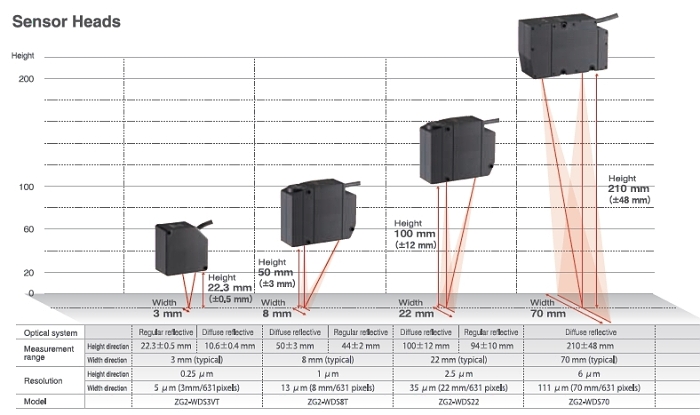

Z pohledu měřicího rozsahu nabízí OMRON čtyři různá provedení snímací hlavy řady ZG2. Ty se vzájemně liší nutnou vzdáleností mezi čelem snímače a snímaným objektem, maximálním rozsahem zvlnění snímaného profilu a rozlišovacích schopností (minimální možná měřitelná vzdálenost).

V nabídce OMRONu jsou 4 různá provedení snímacích hlav lišící velkostí snímaného povrchu.

S tím samozřejmě souvisí i různý „tvar“ vysílaného laserového paprsku, který u „nejmenšího“ modelu má v ose X délku 24 mm a šířku v ose Y jen 30 mikrometrů, zatímco u „největšího modelu“ délku 120 mm a šířku 120 mikrometrů. Tím je dána velikost snímané části či plochy. Ta musí být nutně menší než ona délka v ose X.

Vyhodnocovací jednotka (Controller)

Vyhodnocovací jednotka (Controller)

Vyhodnocovací jednotka je na snímací hlavu připojena prostřednictvím digitální komunikace a zajišťuje řízení její funkce a následnou úpravu a vyhodnocení získaného sejmutého obrazu profilu. Také z pohledu uživatele zajišťuje nastavení parametrů celého systému a poskytuje automatické a poloautomatické učící funkce pro snadné zprovoznění profilového snímače.

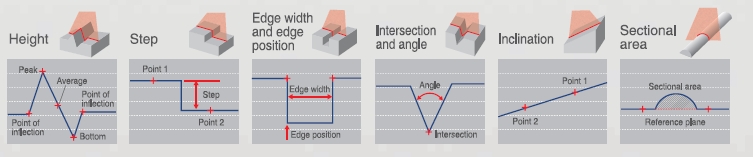

Jednotka je vybavena uživatelským ovládacím rozhraním (HMI) v podobě LCD displeje a několika tlačítek pod odklápěcím krytem. Displej nejen slouží k zobrazování aktuálně neskenovaného profilu nasnímaného objektu, rozměry a výsledek vyhodnocení (vyhovuje / nevyhovuje), ale samozřejmě i pro všechny možnosti nastavení. To umožňuje navolit a jednotku nastavit (naučit) hned několik možných funkčních režimů, podle toho, co požadujeme detekovat / měřit:

Možnosti měření a kontroly / porovnání parametrů výrobků profilovým snímačem.

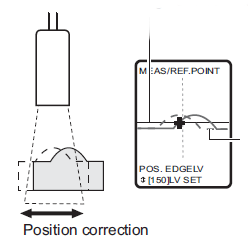

Vnitřní naprogramované vyhodnocovací algoritmy pak poskytují i speciální funkce vylepšující samotnou detekci. Například lze jmenovat funkce APS či již výše zmíněnou „High-Speed multi sensitivity“, která pořízením a spojením několika snímků pořízených s různou intenzitou světla zajišťuje kvalitní detekci hran i při různých odlescích a nakloněných stran snímané plochy, kdy jen malá část dopadajícího laserového paprsku se odrazí zpět do přijímače. Protože každý snímaný objekt nemusí být přesně na stejném místě či náklonu, umí elektronika najít společné znaky profilu a tyto změny pozice v měření a v porovnání s referenčním vzorkem vykompenzovat.

Program vyhodnocovací jednotky umí i kompenzovat různé problémové jevy snímání jako například eliminovat špatný odraz některých ploch či změnu pozice snímaného objektu.

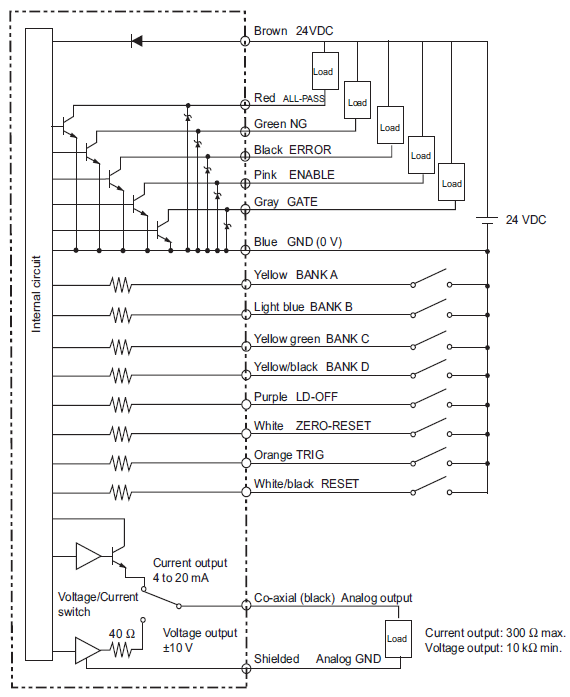

Pro napojení na řídicí systém či PC jsou k dispozici sériová rozhraní RS-232 a USB nebo je možné na vyhodnocovací jednotku napojit jednotku analogových / logických / spínaných vstupů / výstupů například pro taktování snímání (Trigger), výběr naučeného referenčního snímku z paměti pro porovnání, elektrickou indikaci výsledků porovnání, stav funkce snímače apod.

Přídavné rozhraní vstupů / výstupů pro napojení na řídicí systém.

Závěrem...

Dnešní moderní snímací systémy umožňují měřit a detekovat věci a vlastnosti, které ještě před 10 a více lety nebyly možné. Profilové snímače jsou jedním z typických příkladů. Je to však jen přirozená reakce související se stále vyššími požadavky výrobců a spotřebitelů na kvalitu a hlavně nízkou cenu a rychlost výroby stále složitějších produktů, zařízení a strojů...

Článek vytvořil z tiskové zprávy a informací výrobce: Antonín Vojáček

DOWNLOAD & Odkazy

- Hlavní stránky společnosti OMRON - www.omron.com

- Přímý odkaz na stránky s informacemi a datasheety o snímači OMRON ZG2- http://industrial.omron.cz/cs/products/catalogue/sensing/measurement_sensors/profile_2d_3d_sensors/zg/default.html

- Společnost OMRON má přímé zastoupení v ČR - http://industrial.omron.cz

- Ing. Ilona Kalová a Ing. Karel Horák: "Optické metody měření 3D objektů“, www.elektrorevue.cz/clanky/05023/index.html

- Další články o průmyslových snímačích najdete na stránkách serveru automatizace.HW.cz v sekci mereni-a-regulace.