S automatizací výroby, kdy co nejvíce práce s vyráběnými produkty již provádějí sami stroje a produkty se k nim přesouvají po dopravnících, je nutné provádět i automatickou kontrolu hmotnosti produktů. To je důležité nejen pro samotné zákazníky, aby ti nebyli nijak šizeni, ale i pro výrobce, který nerad provádí zbytečné přeplňování. Navíc nemusí jít čistě jen o kontroly hmotnosti, ale dost často i o kontrolu počtu kusů obsažených v balení v případě, kdy neprůhledný obal nedovoluje jiný způsob kontroly. Obsahuje-li balení stejné výrobky a známe-li jejich hmotnost, lze pomocí vážení i zjišťovat počet kusů obsažených v balení, buď pro kontrolu, zda předchozí stroj neudělal chybu a nasypal do obalu či jinak umístil jejich správné množství. Výstup váhy může navíc řídit nejen separační zařízení, které nevyhovující produkty nesplňující hmotností požadavky vyřadí z dopravního pásu, ale také může například dávat informaci plnícímu či balícímu stroji a tak ovlivňovat jeho provoz.

S automatizací výroby, kdy co nejvíce práce s vyráběnými produkty již provádějí sami stroje a produkty se k nim přesouvají po dopravnících, je nutné provádět i automatickou kontrolu hmotnosti produktů. To je důležité nejen pro samotné zákazníky, aby ti nebyli nijak šizeni, ale i pro výrobce, který nerad provádí zbytečné přeplňování. Navíc nemusí jít čistě jen o kontroly hmotnosti, ale dost často i o kontrolu počtu kusů obsažených v balení v případě, kdy neprůhledný obal nedovoluje jiný způsob kontroly. Obsahuje-li balení stejné výrobky a známe-li jejich hmotnost, lze pomocí vážení i zjišťovat počet kusů obsažených v balení, buď pro kontrolu, zda předchozí stroj neudělal chybu a nasypal do obalu či jinak umístil jejich správné množství. Výstup váhy může navíc řídit nejen separační zařízení, které nevyhovující produkty nesplňující hmotností požadavky vyřadí z dopravního pásu, ale také může například dávat informaci plnícímu či balícímu stroji a tak ovlivňovat jeho provoz.

Automatické vážení produktů samostatně se pohybujících (přesouvaných) po dopravním páse není úplně jednoduchá záležitost, jak by se mohlo zdát na první pohled. Zvláště pokud chceme vážit s přesností lepší než desítky gramů není jednoduché zkonstruovat ani správně takovou váhu provozovat. Vliv na přesnost vážení totiž má hodně různých okolních provozních situací a vlivů, které musí uvažovat nejen konstruktér váhy, ale i technik, který ji instaluje či i provozovatel.

Provozní vlivy na přesnost vážení (mimo přesnost samotného snímače):

Provozní vlivy na přesnost vážení (mimo přesnost samotného snímače):

-

princip činnosti váhy (kontinuální / se zastavováním)

-

hmotnost produktů a rozdíl hmotnosti nejtěžšího a nejlehčího produktu

-

rychlost pohybu produktu (dopravní rychlost)

-

dopravní / výrobní výkon (počet kusů za minutu)

-

rozměry a tvar obalu produktu

-

stabilita produktu / obalu na dopravním páse

-

poměr rozměrů a hmotnosti

-

okolní proudění vzduchu (průvan)

-

vibrace okolí (podlahy)

Základní principy automatického vážení:

- se zastavováním produktu - vážený produkt se na vážícím dopravníku zastavuje

-

průběžné (kontinuální) – produkt se zváží bez zastavení během plynulého pohybu na vážícím dopravníku

Výhoda prvního řešení je jednodušší konstrukce váhy a s tím spojená její nižší cena a jednodušší seřizování. Hlavní nevýhodou je pak menší dopravní výkon, tedy menší počet vážených produktů za časovou jednotku. Výhodou druhého řešení v podobě průběžného vážení je hlavně větší dopravní výkon, protože zastavování produktu obvykle vezme podstatnou část času vážícího cyklu. Nevýhodou pak obvykle výrazněji složitější konstrukce váhy, hlavně po stránce vyhodnocovacího softwaru váhy, tedy i její vyšší cena. S volbou principu vážení pak nutně nemusí souviset přesnost vážení. Záleží na samotné konkrétní mechanické i elektrické konstrukci váhy. Ale obecně platí, že při stejné přesnosti může být konstrukce váhy se zastavováním méně sofistikovaná a tedy i levnější.

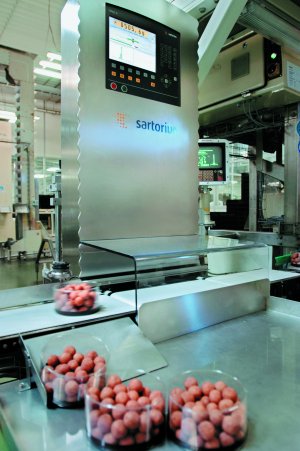

Detail obrazovky zobrazení a vyhodnocení statistiky hmotnosti zvážených produktů (vlevo) a detail vážícího a separačního dopravníku (vpravo) kontinuální kontrolní váhy Sartorius SYNUS.

Vážení se zastavováním produktu

Pokud není množství přepravovaných (vyráběných) produktů příliš vysoké, obvykle max. několik desítek kusů za minutu, je tedy k dispozici dostatek času na dostatečně klidné zastavení každého produktu, následně lze provést jeho zvážení a poté zajistit klidný odjezd z vážícího dopravníku. Tento cyklus v závislosti na povaze, rozměrech a hmotnosti produktu se může pohybovat v rozsahu cca 0,7 až 5 sekund, to odpovídá přepravnímu výkonu cca max. 85 ks/min. V tomto cyklu se produkt váží zcela v klidu a tedy nijak se neuplatňují vlivy pohybu, jakými jsou jen velmi omezený čas na odečtení hmotnosti, neustále se měnící rozložení hmotnosti na dopravníku, odpor vzduchu, vibrace atd. V případě pevných stabilních produktů pak lze situaci vážení přirovnat k vážení na klasické statické „stolní“ váze, pouze s tím rozdílem, že je nutné vynulovat (vytárovat) hmotnost samotného vážícího dopravníku, po kterém produkt přijel.

Příklad velmi kvalitní automatické váhy se zastavováním produktu na vážícím dopravníku i s tiskem a etiketováním hmotnosti - stroj ESPERA ES5900. Níže je uvedený detail vážícího dopravníku "upevněného" na masivním tenzometrickém snímači zatížení. Reálná přesnost vážení je +/- 2 g při vážícím rozsahu do 6 kg.

Na druhou stranu u produktů s problematickou stabilitou, např. kapaliny, které se při zastavování mohou snadno rozhýbat, není tento způsob moc vhodný, protože kolísání („kolíbání“) hladiny kapaliny obecně způsobuje i kolísání signálu snímače hmotnosti. Ten totiž nesnímá jen tíhu, tedy svislou (vertikální) složku síly, kterou působí produkt na snímač (dopravník), ale vektorový součet i s vodorovnou (horizontální) složku, která při vychylováním (kolébáním) produktu také vzniká.

Stejný jev se pak samozřejmě projevuje i při brždění či rozjíždění produktu a tedy je žádoucí, aby samotné vážení produktu ve smyslu odběru hodnot el. signál ze snímače zatížení byl vždy prováděn až při opravdu stojícím dopravníku, či lépe řečeno při stojícím produktu. Nedávno jsem řešil problém, právě s nepřesným vážením automatické váhy se zastavováním produktu, kde odběr hodnot pro zpracování celkového údaje sice probíhal ihned po zastavení dopravníku, ale protože dopravní pás byl již opotřebovaný, neposkytoval produktu dostatečnou adhezi, tak i v tento moment se produkt krátce pohyboval vlivem své kinetické energie „šoupáním“ po již zastaveném dopravním páse. To ve výsledku způsobovalo pravidelné navažování produktu o + 4 g, přitom váha měla mít chybu max. +/- 3 g. Přitom v režimu testování přesnými závažími při odstaveném pohybu dopravníku (závaží se ručně vkládala přímo na stojící vážní dopravník) váha vážila dostatečně přesně (s odchylkou max. +/- 1g). Vše bylo vyřešeno výměnou dopravního pásu za nový adhezní pás, čímž se zamezilo pohybu produktu po zastavení dopravníku.

Stejný jev se pak samozřejmě projevuje i při brždění či rozjíždění produktu a tedy je žádoucí, aby samotné vážení produktu ve smyslu odběru hodnot el. signál ze snímače zatížení byl vždy prováděn až při opravdu stojícím dopravníku, či lépe řečeno při stojícím produktu. Nedávno jsem řešil problém, právě s nepřesným vážením automatické váhy se zastavováním produktu, kde odběr hodnot pro zpracování celkového údaje sice probíhal ihned po zastavení dopravníku, ale protože dopravní pás byl již opotřebovaný, neposkytoval produktu dostatečnou adhezi, tak i v tento moment se produkt krátce pohyboval vlivem své kinetické energie „šoupáním“ po již zastaveném dopravním páse. To ve výsledku způsobovalo pravidelné navažování produktu o + 4 g, přitom váha měla mít chybu max. +/- 3 g. Přitom v režimu testování přesnými závažími při odstaveném pohybu dopravníku (závaží se ručně vkládala přímo na stojící vážní dopravník) váha vážila dostatečně přesně (s odchylkou max. +/- 1g). Vše bylo vyřešeno výměnou dopravního pásu za nový adhezní pás, čímž se zamezilo pohybu produktu po zastavení dopravníku.

Jednoduché automatické váhy vytvořené spojením statické ("stolní váhy") a dopravníku doplněného čidlem a řídící elektronikou v podobě PLC umístěného v rozvaděči. Ta může dle řízení vážení a provozu motoru pracovat v kontinuálním režimu bez zastavování váženého produktu, tak i v režimu se zastavováním. V druhém případě poskytuje až 3x větší přesnost vážení (např. cca +/- 10 g při zastavování vs. cca +/- 30 g v kontinuálním režimu při vážícím rozsahu do cca 30 kg).

Kontinuální vážení bez zastavení produktu

U kontrolních vah provádějících vážení produktu bez jeho zastavení hlavní výhoda spočívá v možnosti využití až do dopravního / výrobního výkonu i přes 300 ks/min. I když u výkonů přes 200 ks/min je již nutné vhodné volbě váhy vzhledem k váženému produktu a instalaci do linky věnovat velmi velkou pozornost. Zvláště pokud jde o výrobky málo mechanicky stabilní na páse, ať již jde o tekutiny nebo velmi vysoké obaly s malou základnou (typickým příkladem jsou různé spreje typu „lak na vlasy“).

U kontrolních vah provádějících vážení produktu bez jeho zastavení hlavní výhoda spočívá v možnosti využití až do dopravního / výrobního výkonu i přes 300 ks/min. I když u výkonů přes 200 ks/min je již nutné vhodné volbě váhy vzhledem k váženému produktu a instalaci do linky věnovat velmi velkou pozornost. Zvláště pokud jde o výrobky málo mechanicky stabilní na páse, ať již jde o tekutiny nebo velmi vysoké obaly s malou základnou (typickým příkladem jsou různé spreje typu „lak na vlasy“).

Jak již bylo naznačeno výše u problematiky zastavování a rozjezdu produktu, je v absolutním porovnání hmotnost produktu váženého během kontinuálního pohybu vždy zdánlivě vyšší než hmotnost stejného produktu stojícího. Při pohybu opět na produkt nepůsobí jen tíhová síla daná gravitací naší země, ale také i horizontální síla daná pohybem produktu, konkrétně pokud se produkt pohybuje zcela stabilní neměnnou rychlostí, vzniká při nejmenším chyba vlivem odporu vzduchu, který produkt rozráží. Protože na snímač zatížení se prakticky přenáší všechny na produkt působící síly, přesněji vektorový součet těchto sil, je absolutní hodnota výslednice těchto sil větší než samotná složka tíhy. V tomto směru je u kontinuálního vážení velmi důležité výše uvedené slovo „stabilní neměnnou rychlostí“, protože pokud by byl produkt během vážení urychlován či zpomalován, bude chyba vážení daná zvýšenou horizontální složkou síly ještě větší a navíc může způsobovat nestabilitu produktu na páse, což má za následek další přidanou chybu. Proto musí mít dopravník předcházející vážícímu dopravníku vždy nutně stejnou dopravní rychlost, jako ten vážící, aby produkt při přechodu na vážící dopravník nebyl urychlován či zpomalován. A čím je větší dopravní rychlost a čím větší přesnost vážení je požadována, tím kritičtější je ono sladění rychlostí dopravníků. Proto zde platí striktní zásada: „Nikdy neurychlovat či nezpomalovat přepravu produktu při přechodu z přiváděcího na vážící dopravník!“.

Testovací "okruh" u špičkového výrobce kontinuálních vah Sartorius s elekrodynamickým snímačem zatížení (zde na fotografii typ SYNUS), které jsou bez zastavování produktu schopny vážit s přesností od +/- 0,1 g v rozsahu 1 kg při dopravním výkonu i přes 200 ks/min (záleží na velikosti produktu / obalu).

Zvláště u velmi přesných tzv. kontrolních kontinuálních vah s elekrodynamickým snímačem zatížení, které dnes váží s přesností lepší než +/- 0,5 g, již tento aspekt má vliv zásadní a může chybu vážení klidně i několikanásobně zhoršit. K tomu všemu musíme ještě připočítat sice menší vlivy jako vibrace od běžícího motoru a převodovky, "házivost" otáčejícího se vratného a poháněcího bubnu dopravníku, kvalitu dopravního pásu (hlavně kvalitu provedení slepky) a jeho správné napnutí. Tyto vlivy sice na první pohled vypadají jako zanedbatelné maličkosti, ale divili byste se, jak velký vliv to může mít na chybu vážení, která se navíc projevuje zcela náhodně (podle toho, jak jsou zrovna při snímání signálu ze snímače hmotnosti bubny a pás natočeny).

Proto se každá průběžně vážící váha musí seřizovat hlavně na pohybující se produkt a ne jen staticky závažím na stojícím dopravníku. Proto také kvalitnější přesné průběžné kontrolní váhy, vážící s přesností na jednotky či dokonce desetiny gramů, obsahují dva seřizovací korekční koeficienty a musí se také seřizovat zvlášť ve dvou režimech: statický a dynamický, kde statický se uplatňuje v režimu vážení při stojícím dopravníku a dynamická korekce zase naopak při vážení na pohybujícím se dopravníku a to konkrétně na produkty, které jsou na váze přepravovány i při reální výrobě. Na produkty o rozdílných rozměrech a hmotnostech totiž logicky působí trošku odlišné hodnoty sil. Proto dynamické seřizování se obvykle provádí opakovaným průjezdem (30x nebo 60x) jednoho náhodně vybraného produktu od každého vyráběného typu, který se předtím zváží na statické stolní váze, která je alespoň o jednu třídu přesnější než kalibrovaná kontinuální váha. Následný průměr navážené hmotnosti kontinuální váhy ze všech 30 nebo 60 průjezdů musí být v povolené toleranci přesnosti vážení dané váhy od skutečné hodnoty produkty zvážené na zmíněné statické váze. A to by se mělo provádět s každým na této váze přepravovaným produktem a dynamické nastavení váhy by mělo prostřednictvím dynamického korekčního koeficientu a linearizace vyhovovat všem. Seřizování kontinuálně vážící váhy je výrazně složitější než u statické váhy nebo váhy se zastavováním produktu.

Dalším často náročným úkolem při instalaci kontinuální kontrolní váhy, je co nejlépe optimalizovat přechod produktu z přiváděcího dopravníku na dopravník či dopravníky váhy. Konkrétně jde o prohlubeň mezi dopravníky vzniklou poloměry bubnů navazujících dopravníků. Ta musí být vždy výrazně menší než jsou rozměry podstavy balení produktu. Zatímco určitá mezera či prohlubeň jinde v lince nemusí vadit, zvláště v případě, že produkty jsou v „nekonečném hadu“ těsně za sebou, před váhou, kde produkty musí být rozřazeny, aby vždy na vážící dopravník přicházeli po jednom, její přechod nesmí způsobovat nestabilní chování produktu, které by se následně negativně projevilo právě na přesnosti vážení. Pokud tedy je obal typu kartonová krabice či plastová vanička, často v tom není žádný problém. Opět je však nutné věnovat zvýšenou pozornost různým pytlíkům (zvláště se sypkým obsahem) a hlavně vysokým a úzkým produktům typu plastová či skleněná láhev, sprej, kelímek či konzerva. Takových obalů z pohledu kontinuálního vážení problematických obalů je v dnešním světě velmi mnoho (obecně v potravinářství i možná více jak 50%).

Závěr

Automatická kontrola hmotnosti každého produktu pomocí průběžné váhy postavené v lince představuje velkou výhodu proti vzorkovému vážení produktu na statické váze v tom, že není nutný kvalifikovaný pracovník, který tento úkon provádí. Navíc u automatické váhy je tak 100% zajištěno, že například vlivem chyby plnícího / výrobního stroje či chybou obsluhy linky se k zákazníkovy nedostanou produkty s nestandardními parametry, protože obvykle každáé odchylka produktu od normálu, včetně rozměrů či množství, se ve většině případů projeví i na změně jeho hmotnosti.

Na druhou stranu i každá automatická váha potřebuje zajistit určité podmínky ke své práci, jako například vhodný výběr místa, kam ji umístit, přizpůsobení nejbližšího okolí linky a optimalizovat přísun produktů.

Zajímavé odkazy:

- Německý výrobce statických i kontinuálních vah, Sartorius Mechatronic GmbH - http://www.sartorius.com

- Německý výrobce automatických vážících a etiketovacích strojů, Espera GmbH - http://www.espera.de

- Článek o kontrolních vahách Sartorius Mechatronic - na serveru automatizace.hw.cz

- Článek o elektrodynamických snímačích zatížení pracující na principu elektromagnetické kompenzace síly - na serveru automatizace.hw.cz