Laser a moderní optoelektroniku lze využít mnoha způsoby. Jedním z možných použití je i přesné měření v oblasti automatických a poloautomatických obráběcích strojů, kde lze bez zásahu člověka rychle hlídat rozměry, opotřebení a poškození obráběcích nástrojů, včetně těch nejmenších, jako jsou vrtáky, frézky, nože soustruhů apod. Více o tom, jak takové laserové systémy fungují, co dnes dokáží a jak vypadají, se dozvíte v tomto článku...

Optika ve spolupráci s moderními elektronickými systémy a integrovanými obvody se postupně dostává do všech oblastí lidského života a práce, zvláště pak ta využívající laser. Ten v posledním desetiletí, díky zjednodušení jeho výroby a tím i nižší ceně, postupně zasáhl téměř všechny oblasti spotřební elektroniky i průmyslu. Jedním z mnoha využití světla a laseru je přesné měření rozměrů a kvality materiálů v oblasti strojírenského průmyslu, tzv. Laser Measuring Technology. Například se využívá u dnes stále přesnějších obráběcích strojů CNC, kde může přesně zjišťovat a ověřovat opotřebení i velmi malinkých obráběcích nástrojů, například vrtáků.

Laserového měření a jeho použití

Dnes

je možné pomocí paprsku světla generovaného laserovým vysílačem a optickým přijímačem

tvořeného PIN diodou nebo fototranzistorem nejen velmi přesně měřit rozměry

(délku a průměr obráběcího nástroje) na desetiny mm, ale i provádět kontrolu

lomu nástroje, kontrolu jednotlivých břitů nástroje, kontrolu házivosti nástrojů

(jak i u použitých tak nově uchycených nástrojů), či kompenzaci teplotních dilatací

obráběcího stroje.

Dnes

je možné pomocí paprsku světla generovaného laserovým vysílačem a optickým přijímačem

tvořeného PIN diodou nebo fototranzistorem nejen velmi přesně měřit rozměry

(délku a průměr obráběcího nástroje) na desetiny mm, ale i provádět kontrolu

lomu nástroje, kontrolu jednotlivých břitů nástroje, kontrolu házivosti nástrojů

(jak i u použitých tak nově uchycených nástrojů), či kompenzaci teplotních dilatací

obráběcího stroje.

Měření také může sloužit jako zabezpečovací systém, který po výměně či naopak

po každém použití obráběcího nástroje provede jeho identifikaci změřením jeho

rozměrů a parametrů a jejich porovnání s údaji v řídícím systému a při nesouhlasu

údajů zamezení použití nástroje. Tak se dá spolehlivě rozpoznat i již příliš

opotřebovaný či zlomený nástroj. Tím lze zamezit zničení obráběného dílu a tím

i eliminaci výrobních zmetků nebo zničení stroje například při špatném dosednutí

na materiál nebo do upínacího rozhraní.

Ve spojení se systémem automatické výměny obrobků je pak použití tohoto automatického

laserového systému dnes prakticky nutností, aby bylo dosaženo plně automatizovaného

bezobslužného provozu.

Tím lze zamezit zničení obráběného dílu a tím

i eliminaci výrobních zmetků nebo zničení stroje například při špatném dosednutí

na materiál nebo do upínacího rozhraní.

Ve spojení se systémem automatické výměny obrobků je pak použití tohoto automatického

laserového systému dnes prakticky nutností, aby bylo dosaženo plně automatizovaného

bezobslužného provozu.

Výhody plynoucí z výše uvedeného použití laserového měření v obráběcích strojích lze shrnout do následujících bodů:

- Zkrácení seřizovacích časů

- Zvýšení přesnosti

- Zvýšení bezpečnosti

- Snížení počtu výrobních zmetků

- Snížení výrobních nákladů

Princip funkce

Samotné

měření se provádí na principu velmi přesné optozávory, s fixně upevněným vysílačem

(laserem) i optopřijímačem, kde během měřícího cyklu se na jmenovité otáčky

roztočený nástroj pohybuje směrem do prostoru měřícího paprsku. Protože se nástroj

točí jako během samotného obrábění, všechny vlivy házení vřetene, chybně upnutého

nástroje v hlavě, výrobní tolerance nástroje či upínací hlavy, teplotní drift

stroje aj. jsou najednou v jednom okamžiku přesně určeny a pomocí nich se provádí

nástrojové korekce. Navíc je možné pro potřeby velmi přesného obrábění (například

u planžet pro dnes na desetitisíciny či miliontiny gramů vážící laboratorní

váhy) je možné změřit i skutečný poloměr kruhového plátku vzniklého obálkou

roztočeného nástroje.

Samotné

měření se provádí na principu velmi přesné optozávory, s fixně upevněným vysílačem

(laserem) i optopřijímačem, kde během měřícího cyklu se na jmenovité otáčky

roztočený nástroj pohybuje směrem do prostoru měřícího paprsku. Protože se nástroj

točí jako během samotného obrábění, všechny vlivy házení vřetene, chybně upnutého

nástroje v hlavě, výrobní tolerance nástroje či upínací hlavy, teplotní drift

stroje aj. jsou najednou v jednom okamžiku přesně určeny a pomocí nich se provádí

nástrojové korekce. Navíc je možné pro potřeby velmi přesného obrábění (například

u planžet pro dnes na desetitisíciny či miliontiny gramů vážící laboratorní

váhy) je možné změřit i skutečný poloměr kruhového plátku vzniklého obálkou

roztočeného nástroje.

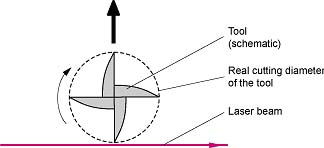

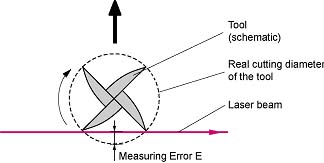

Začátkem samotného měření je přerušení paprsku měřeným nástrojem, čímž se vygeneruje startovací spínací signál pro řídící elektroniku. Geometrické rozměry se pak přesně vypočítají z doby zaclonění paprsku. Takový přístup však generuje určitou měřící chybu, protože jak lze vidět na obrázku níže, točící nástroj může přerušit paprsek jak v poloze reálného řezacího průměru (Real cutting diameter), tak i v okamžiku takového natočení, kdy nejsou řezací prvky kolmé k vysílanému paprsku - viz obrázek níže.

U jednodušších systémů může vzniknout chyba měření tím, že točící se nástroj protne paprsek zrovna v momentě, kdy nejsou obráběcí hroty kolmé na paprsek (obrázek vpravo vs. obrázek vlevo)

Tento problém firma Blum u svých laserovým měřících systémů LaserControl NT

vyřešila svým elektronickým patentovaným systémem “out of the beam“, když do

elektroniky laseru implementoval mikroprocesor a logiku, která generuje řídící/spouštěcí

signál pro řízení pohybu obráběcího zařízení pouze jestliže efektivní úhel,

tj. nejdelší řezná hrana, již kompletně prošla paprskem a když během celého

otočení nástroje nedojde k úplnému přerušení paprsku. Navíc tato metoda umožňuje

eliminovat i interference způsobené chladící emulzí, která obvykle na nástroji

zůstane ulpěná z předchozího obrábění nebo lze testování provádět i za stálého

chlazení. Další výhodou NT technologie firmy Blum je průběžná změna délky

spouštěcích

řídících signálů. Pokud je totiž délka impulsů stavená pevně manuálně konstantou

například na 5 ms, pak v módu kontroly jednotlivých řezných hran u víceřezných

nástrojů je možné měření provádět jen určitou danou rychlostí, aby systém prostě

a jednoduše to měření "stíhal". S laser měřiči Blum řady LaserControl

NT tak lze měření provádět při jakékoliv rychlosti pohybu.

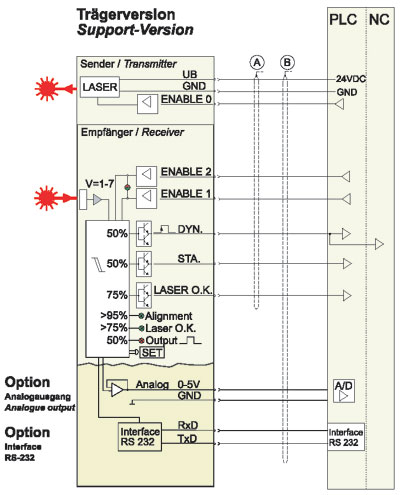

Struktura laserového měřice LaserControl firmy Blum a jeho možné připojení k PLC

LaserControl systém firmy Blum NOVOTEST

Takovéto

laserové systémy vyrábí celosvětově několik firem, přičemž mezi nejznámější

a nejzkušenější patří firma Blum NOVOTEST, obchodně zastoupená i v ČR. Byla

to právě firma Blum, která si v 80.letech nechala patentovat první laser v obráběcím

stroji pro bezkontaktní kontrolu lomu nástrojů malých rozměrů v sériových provozech

a i v současnosti patří stále k lídrům v tomto odvětví přesného měření a celosvětově

je v provozu přes 20 tisíc jejích zařízení.

Takovéto

laserové systémy vyrábí celosvětově několik firem, přičemž mezi nejznámější

a nejzkušenější patří firma Blum NOVOTEST, obchodně zastoupená i v ČR. Byla

to právě firma Blum, která si v 80.letech nechala patentovat první laser v obráběcím

stroji pro bezkontaktní kontrolu lomu nástrojů malých rozměrů v sériových provozech

a i v současnosti patří stále k lídrům v tomto odvětví přesného měření a celosvětově

je v provozu přes 20 tisíc jejích zařízení.

Jejím hlavním produktem ve směru laserového měření obráběcích i jiných pohyblivých nebo rotujících nástrojů je systém BLUM LaserControl. Tento systém, který je implementovatelný do většiny obráběcích strojů, umožňuje následující operace za plného otáčení nástroje:

- Zjištění zlomení nástroje - např. vrtáku

- Kontrola jednotlivých řezných hran

- Kontrola tvaru nástroje

- Měření délky a průměru celého nebo jednotlivých částí nástroje

- Měření úhlu zkosení a hran

- Kontrolu správné volby nástroje

- Teplotní kompenzace os

Současné laserově měřící systémy umožňují zjišťovat různé parametry a rozměry

V

nabídce lze najít několik různých provedení upevnění vysílače / přijímače a

jejich propojení s řídícím systémem (průmyslovým počítačem). Buď může být LaserControl

v kompaktním provedení různých dvou velikostí (micro compact a nano), kde je

vše pevně spojeno v jednom držáku, nebo může být vysílač i přijímač v oddělené

podobě pro potřeby vzájemného vzdálenějšího umístění (mini a micro single).

U nich je však nutné při montáži zajistit maximální přesnost vzájemného vycentrování.

Dále pak dle vyžadované přesnosti měření a funkcí je nabízeno jednodušší provedení

LaserControl nebo nejnovější a sofistikovanější 3. generace LaserControl NT,

jejích hlavní výhody byly popsány výše v kapitole "Princip funkce".

V

nabídce lze najít několik různých provedení upevnění vysílače / přijímače a

jejich propojení s řídícím systémem (průmyslovým počítačem). Buď může být LaserControl

v kompaktním provedení různých dvou velikostí (micro compact a nano), kde je

vše pevně spojeno v jednom držáku, nebo může být vysílač i přijímač v oddělené

podobě pro potřeby vzájemného vzdálenějšího umístění (mini a micro single).

U nich je však nutné při montáži zajistit maximální přesnost vzájemného vycentrování.

Dále pak dle vyžadované přesnosti měření a funkcí je nabízeno jednodušší provedení

LaserControl nebo nejnovější a sofistikovanější 3. generace LaserControl NT,

jejích hlavní výhody byly popsány výše v kapitole "Princip funkce".

Výrobní program systémů LaserControl zahrnuje i následující provedení - zleva microsingle, mini a micro compact (vpravo nahoře)

Každý LaserControl systém se pak skládá z následujících částí:

Každý LaserControl systém se pak skládá z následujících částí:

- Blum Laser System – optický vysílač a přijímač s integrovanou potřebnou elektronikou v různém provedení a uspořádání

- BLUM Measuring Cycles – přidaná elektronika pro řízení, ovládání a zpracování měření

- BLUM Pneumatic Unit – pneumatická jednotka k zajištění ochrany optických prvků vystavených agresivnímu prostředí

- BLUM Ground Calibration Tool – kalibrační prvek k zajištění nejvyšší přesnosti systému

- Ochrana kabelů

- Montážní prvky

Zajímavě

je řešená právě ochrana optiky laserového vysílače a přijímače, tedy vnějších

čoček, které by normálně byly vystaveny při obrábění různým chladícím

emulzím, špon apod. Firma se zde řídí sloganem „If it's raining and storming

outside you BETTER CLOSE THE WINDOW.", tedy pokud venku prší a je vichřice

je lepší zavřít okno. Během obrábění je optika chráněna pneumaticky ovládanými

mechanickými závorami. Na krátkou měřící periodu se závory otevřou a pak optiku

proti z nástroje odletujícím nečistotám chrání proud stlačeného vzduchu, které

nečistoty odnáší.

Zajímavě

je řešená právě ochrana optiky laserového vysílače a přijímače, tedy vnějších

čoček, které by normálně byly vystaveny při obrábění různým chladícím

emulzím, špon apod. Firma se zde řídí sloganem „If it's raining and storming

outside you BETTER CLOSE THE WINDOW.", tedy pokud venku prší a je vichřice

je lepší zavřít okno. Během obrábění je optika chráněna pneumaticky ovládanými

mechanickými závorami. Na krátkou měřící periodu se závory otevřou a pak optiku

proti z nástroje odletujícím nečistotám chrání proud stlačeného vzduchu, které

nečistoty odnáší.

Základní vlastnosti:

- Vysílač: červený laser třídy 2, vln. délka 630-700nm, vys. výkon <1mW

Minimální

průměr měřeného nástroje: od 10µm

Minimální

průměr měřeného nástroje: od 10µm- Opakovatelná přesnost měření: od ±0,2µm

- Testovací rychlost (otáčky nástroje): 750 ot/min až 150 000 ot/min

- Výstupy:

- 24V DC

- Analogový výstup 0-10V DC

- Stupeň krytí: IP68

- Napájecí napětí: 24V DC / 160mA

Závěr

V dnešním světe stále větších protichůdných požadavků na kratší dodací lhůty a zároveň větší přesnost výroby a menších výrobních ztrát je nutné zavádět nové metody a technologie, jako je například zde popisované laserové měření a kontrola. Proto již v blízké budoucnosti se určitě stane standardním a neodmyslitelným vybavením všech nových nabízených obráběcích strojů. Bližší konkrétní podrobnosti ohledně laserových měřících systémů firmy Blum, lze nalézt na webových stránkách firmy www.blum-novotest.com. České zastoupení je pak ve městě Hulín.

Antonín Vojáček

DOWNLOAD & Odkazy

- Domovské stránky německé firmy Sartorius - www.blum-novotest.com

- Odkaz na zajímavé video o systémech LaserControl - http://www.blum-novotest.com/img/prod/lasercontrol/trailer_internet1.zip

- Český datasheet k systémům LaserControl NT - LasCont_NT_CZ.pdf

- Ing. Slavomír Štoll: "Obráběcí stroje a laserové technologie",

článek v časopise Strojírenství 3/2007