LEP (Light Emitting Polymer) je technologie pro generování světla, která by měla v provedení diod a displejů (PLED) nahradit nejen LED a LCD, ale bude ji možné nasadit i do aplikací, kde to dnes ještě není možné. Tato technologie se víceméně vyvíjí již od roku 1989 a již existují i plně funkční vzorky, které dokazují její výborné vlastnosti. Momentálně se hlavně firmy zaměřují a investují peníze do konečného vývoje výrobních principů a strojů, aby mohlo dojít k počátku sériové výroby a běžnému prodeji PLED výrobků. |

|

PLED = Polymer OLED vs. OLED = SMOLED

Převaha nově vznikajících technologií (OLED, PLED, SED apod.) nad tradičními LED a LCD je jasná, ale často se dnes požaduje také jejich vzájemné porovnání. Úvodem je nutné říci, že ve světě tak trošku panuje chaos v názvosloví a každý uvádí něco jiného. PLED je totiž prakticky jedna odrůda OLED - Polymer OLED, přičemž když se běžně mluví o OLED, které se již vyrábějí, prodávají a nasazují v nejnovějších produktech spotřební a automobilové elektroniky, jde o provedení SMOLED.

|

Hlavní rozdíl je hlavně v použitém materiálu, kdy SMOLED (small-molecule organic displays) využívají malé organické molekuly (např. materiál Alq3 firmy Kodak, DPVBi firmy TDK). Naopak PLED používají technologii velkých organických molekul (polymery - např. PPV). Z toho plyne, že ve mnoha parametrech jsou SMOLED a PLED podobné, přičemž v prospěch PLED by měla hlavně hrát jednodušší struktura a tak výrazně levnější výroba. LEP je totiž možné tisknout jako inkoust v inkoustové tiskárně, díky jejich rozpustnosti v určitých rozpouštědlech, zatímco SMOLED se musí složitě vakuově nanášet (metoda OVPD). Zvládnutá výroba by pak mohla být velmi levná a hlavně LEP bude možné aplikovat na dosud nemožná místa. A nízká cena je dnes to hlavní pro rychlé prosazení a uplatnění na trhu. |

|

Základní vlastnosti a použití LEP & PLED

- Účinnost lepší než 20 lm/W

Luminiscence

je dosažena při nízkém napájení 2 až 5 V (dle barvy)

Luminiscence

je dosažena při nízkém napájení 2 až 5 V (dle barvy)- Plně barevné RGB displeje s přímou barevnou emisí

- Vysoký kontrast

- Velmi tenký (cca 1mm) a velmi lehký

- Možnost použití flexibilní pružné podložky (PET) => ohebný displej

- Velmi jednoduchá struktura => snadná výroba, nízké náklady a tedy i cena

- Nízká spotřeba ne více než 30-60 mW

- Životnost i více než 40 000 hodin při svítivosti 100 cd/m2

- Pracovní rozsah teplot: -40°C až 70°C

Účinnost, napětí a životnost různobarevných LEP při svítivosti 100 cd/m2

VA charakteristika (vlevo) a průběh účinnosti v závislosti na odebíraném proudu (vpravo)

Výhody

PLED displejů proti LCD:

Výhody

PLED displejů proti LCD:

- Snadno zhotovitelné - výroba tiskem rozpuštěných polymerů na podložku

- Úhel pohledu až 180 °

- Hodně rychlý reakční čas, menší než 1 nanosekunda

- Lepší kontrast

- Nepotřebuje nasvícení pozadí - umožňuje výrobu extrémně tenkých displejů

- Možnost jednoduchého provedení flexibilních (ohebných) displejů

- Vyšší teplotní odolnost - vhodnější pro venkovní aplikace

Použití:

Plně

barevné grafické displeje, vhodné pro zobrazování fotografií a promítání videa

Plně

barevné grafické displeje, vhodné pro zobrazování fotografií a promítání videa- PDA a různé kapesní počítače a ovladače

- Nízkopříkonové informační displeje

- Ovládací rozhraní regulačních systémů

- Zabezpečovací zařízení

- Grafické znázornění provozních dat zařízení

- V zařízeních namáhána na ohyb (LCD praskají)

- Hračky a spotřební elektronika

- Oblečení

- Signalizační a indikační technika

- apod.

Struktura LEP a princip generování světla

![]() LEP

(Light Emitting Polymer), označované také jako elektroluminiscenční polymery,

tvoří dlouhé řetězce spojených uhlovodíkových molekul, které charakterizuje

jednoduchá nebo zdvojená vazba. Pz orbity sousedících atomů uhlíku se v molekulách

polymeru překrývají, a tak se formují delokalizované jednomolekulární orbity.

Vzniknou tak nízkoenergetické vazební orbity, kde nejvyšší obsazená molekulární

hladina se označuje jako HOMO (Highest Occupied Molecular Orbital) a orbity

s větší energií formují nejnižší neobsazenou molekulární hladinu označenou jako

LUMO (Lowest Unoccupied Molecular Orbital - nejnižší nezaplněná molekulární

hladina). Jsou tak analogií k hranicím valenčního a vodivostního pásu v polovodičových

součástkách, přičemž bez dodání externí energie jsou všechny hladiny pod HOMO

plné a hladiny nad LUMO prázdné. Tedy podobně jako nevybuzených křemíkových

polovodičů. Mezi HOMO a LUMO je také zakázaná energetická oblast - energetická

mezera, podobně jako u polovodičů. Jejich energetický rozdíl představuje nejmenší

energii, která je zapotřebí k tomu, aby se elektron z hladiny HOMO přenesl na

energetickou hladinu LUMO. Na univerzitě v Cambridge objevili, že tyto polymery

emitují světlo, když strukturou prochází elektrický proud.

LEP

(Light Emitting Polymer), označované také jako elektroluminiscenční polymery,

tvoří dlouhé řetězce spojených uhlovodíkových molekul, které charakterizuje

jednoduchá nebo zdvojená vazba. Pz orbity sousedících atomů uhlíku se v molekulách

polymeru překrývají, a tak se formují delokalizované jednomolekulární orbity.

Vzniknou tak nízkoenergetické vazební orbity, kde nejvyšší obsazená molekulární

hladina se označuje jako HOMO (Highest Occupied Molecular Orbital) a orbity

s větší energií formují nejnižší neobsazenou molekulární hladinu označenou jako

LUMO (Lowest Unoccupied Molecular Orbital - nejnižší nezaplněná molekulární

hladina). Jsou tak analogií k hranicím valenčního a vodivostního pásu v polovodičových

součástkách, přičemž bez dodání externí energie jsou všechny hladiny pod HOMO

plné a hladiny nad LUMO prázdné. Tedy podobně jako nevybuzených křemíkových

polovodičů. Mezi HOMO a LUMO je také zakázaná energetická oblast - energetická

mezera, podobně jako u polovodičů. Jejich energetický rozdíl představuje nejmenší

energii, která je zapotřebí k tomu, aby se elektron z hladiny HOMO přenesl na

energetickou hladinu LUMO. Na univerzitě v Cambridge objevili, že tyto polymery

emitují světlo, když strukturou prochází elektrický proud.

Základní struktura LEP a graficky znázorněná rozdílná struktura polymerů RGB barev

První objevený polymer, který vykazuje tuto vlastnost elektroluminiscence, byl PPV (poly p-phenylene vinylene). Od té doby již bylo nalezeno a vyvinuto mnoho dalších polymerů z podobnými vlastnostmi. Jeden z nejvíce používaných polymerů je v současnosti rodina polyfluoridů, včetně 9,9'-dioctylfluorene. Modifikací možných substituentů v polymerech a hmotností molekul, je možné nastavit elektrické vlastnosti zakázané mezery, elektronové afinity, přenosu náboje a vlastnosti jako pružnost a rozpustnost. To umožňuje materiál přizpůsobit specifické aplikaci a metodě nanášení. Ačkoliv polymery mohou reprodukovat plnou paletu RGB barev (gamut), modrý a zelený materiál v současné době ukazuje nejlepší účinnost a životnost, ale zatím nejsou plně zvládnuté pro NTSC a PAL aplikace. Probíhá ale intenzivní vývoj.

Schématicky znázorněná energetická struktura LEP s hladinami LUMO a HOMO pro materiál PPV nebo 9,9'-dioctylfluoren

Základní struktura LEP zařízení je velmi jednoduchá, což je právě jeden z hlavních argumentů pro úspěšnou budoucnost. K emitování světla stačí použít "sendvič" příslušné polymerové vrstvy mezi dvěma kovovými kontakty (elektrodami), z nichž jedna musí být průhledná. V závislosti na typu polymeru a aplikaci se musí připojit napájecí napětí 2 až 5 V. Elektrony přeskakující z katody do LUMO ener. vrstvy polymeru, díry z anody do HOMO úrovně a struktura emituje světlo.

Základní struktura a funkce LEP

Přesněji struktura buzená přiloženým elektrickým polem přenáší nabité částice (elektrony a díry) skrz polymer a po určité vzdálenosti spolu zrekombinují.

Celý provoz se tak dá rozdělit do tří procesů:

- injekci náboje

- přenos náboje

- rekombinace

Energetický model LEP při injekci nosičů náboje (elektronů a děr)

Prostřednictvím kovových elektrod je do struktury injektovány nosiče nábojů. Tím dochází ke vzniku excitonů (excitovaných párů elektron-díra), přičemž elektrony excitují do vodivostního pásma a díry do valenčního pásma polymeru. Injektovaný náboj se pohybuje od molekuly k molekule podél polymerových řetězců neuspořádanou strukturou polymeru pomocí skokové vodivosti. Díky přirozené vysoké neuspořádanosti elektroluminiscenčních polymerových vrstev je vodivost o řád menší než u polovodičů, ale jejich malá tloušťka (50 až 150 nm) dovoluje použít stejně nízké provozní napětí. Excitované elektrony a díry k sobě difundují až konečně zrekombinují za vzniku fotonů, tj. světelného záblesku. Jeho vlnová délka závisí na šířce zakázané vrstvy a intenzita je úměrná velikosti proudu. Čímž větší je původní rozdíl energie mezi dírou a elektronem, tím víc se v barvě světla pohybujeme od červené k modré. Poměr emitovaného světla na množství proudu (kvantová účinnost) dnes dosahuje více než 7% a postupným vývojem by se měla dále zvyšovat.

Vykreslený princip generování světla technologií LEP: 1 - mezi katodu a anodu se připojí zdroj napětí 2-5 V, 2 - zdrojem je injektován kladný a záporný náboj, 3 - dochází k migraci do struktury, 4 - vzniká excitovaný stav elektron-díra, 5 - dochází k rekombinaci, 6 - za vzniku záblesku světla

Struktura PLED

PLED

(Polymer Light Emitting Diodes or Displays), tj. polymerové světloemitující

diody nebo displeje, se v praxi svojí konstrukcí lehce odlišují od ideální výše

prezentované 3vrstvé struktury.

PLED

(Polymer Light Emitting Diodes or Displays), tj. polymerové světloemitující

diody nebo displeje, se v praxi svojí konstrukcí lehce odlišují od ideální výše

prezentované 3vrstvé struktury.

V případě ideálních elektrod totiž jejich výstupní práce přímo odpovídá HOMO a LUMO hladinám polymeru, takže je jednoduché injektovat nosiče náboje ze konstantního zdroje. Pro anody se typicky využívá tenké vrstvy transparentního ITO vodiče (indium tin oxide) deponovaný na skleněném nebo plastovém substrátu, který má výstupní práci okolo 4.8 eV. Tenký polymer ve vrstvě 50 až 150 nm je deponován z roztoku pomocí naprašování nebo tiskem. První vrstva je neemisní vodivý polymer PEDOT (poly-ethylenedioxythiophene) nebo PSS (polyaniline doped with poly-styrenesulphonic acid), která pracuje vrstva injektující díry a má větší výstupní práci než ITO (5.2 eV). Druhá deponovaná vrstva je již emisní polymer. Nakonec se na vrch napaří odrazná kovová katoda s nízkou výstupní prací, která odpovídá LUMO hladině polymeru, například vápník (calcium) s 2.8 eV.

Reálná (prakticky) použitelná struktura PLED (Polymer LED)

Rozdíl mezi výstupní prací mezi materiály výše popsané katody a anody je pouze 2.4 eV, což je méně než zakázané pásmo polymeru a energie emitovaných fotonů. Tato energetická bariéra zabraňuje elektronům a děrám vstupu do polymeru, což snižuje emisi světla a účinnost. Tato potenciální bariéra je často prezentována jako katodové/polymerové rozhraní. Jedno řešení tohoto problému je vložení slabé dielektrické vrstvy na katodu, jako například fluorid lithia, které posilují injekci elektronů a zlepšují účinnost.

Struktura a výroba PLED displejů

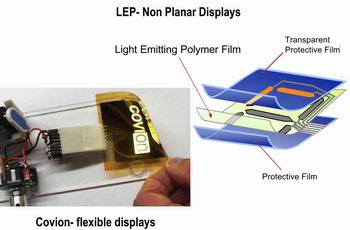

Zatímco

technologie SMOLED se hodí více pro velké displeje, PLED (Polymer OLED) jsou

vhodné pro malinké a středně velké displeje pro hodinky, hodiny, přehrávače,

signální a aktivní prvky na oblečení a taškách, tedy i náhrada za malé monochromatické

nebo segmentové LCD či LED displeje. V tomto případě je výše popsaná realizovatelná

aktivní struktura PLED (Light Emitting Polymer Film), která tvoří segmenty nebo

černobílé či barevné pixely displeje, doplněná o ochranou vrstvu (Protective

Film) - viz obrázek níže.

Zatímco

technologie SMOLED se hodí více pro velké displeje, PLED (Polymer OLED) jsou

vhodné pro malinké a středně velké displeje pro hodinky, hodiny, přehrávače,

signální a aktivní prvky na oblečení a taškách, tedy i náhrada za malé monochromatické

nebo segmentové LCD či LED displeje. V tomto případě je výše popsaná realizovatelná

aktivní struktura PLED (Light Emitting Polymer Film), která tvoří segmenty nebo

černobílé či barevné pixely displeje, doplněná o ochranou vrstvu (Protective

Film) - viz obrázek níže.

Základní struktura PLED displeje

Obrovskou

výhodou PLED displejů, proti všem dosud známým konkurentům, je možnost výroby

nanášením LEP pomocí inkoustového tisku, podobně jako tisknete dokumenty Vaší

inkoustovou tiskárnou. Tisk PLED však musí být extrémně přesný, protože tloušťka

nanesené vrstvy musí být velmi přesně dodržena. To může být jednodušeji dodrženo

více násobným "kapáním" malinkých dávek na jedno místo, ale tento

postup je dost pomalý a tedy nevhodný pro komerční masovou výrobu. Proto firmy

neustále intenzivně pracují na vývoji přesnějších trysek a řízení, které by

bylo schopné na jeden nájezd vstříknout přesnou dávku (vrstvu) polymeru a vždy

stejné množství na všechna konkrétní místa pixelů displeje.

Obrovskou

výhodou PLED displejů, proti všem dosud známým konkurentům, je možnost výroby

nanášením LEP pomocí inkoustového tisku, podobně jako tisknete dokumenty Vaší

inkoustovou tiskárnou. Tisk PLED však musí být extrémně přesný, protože tloušťka

nanesené vrstvy musí být velmi přesně dodržena. To může být jednodušeji dodrženo

více násobným "kapáním" malinkých dávek na jedno místo, ale tento

postup je dost pomalý a tedy nevhodný pro komerční masovou výrobu. Proto firmy

neustále intenzivně pracují na vývoji přesnějších trysek a řízení, které by

bylo schopné na jeden nájezd vstříknout přesnou dávku (vrstvu) polymeru a vždy

stejné množství na všechna konkrétní místa pixelů displeje.

PLED lze vyrábět pomocí přesného inkoustového tisku

Celková struktura "pixelového" TFT PLED displeje

Závěr

LEP, PLED či Polymer OLED, jak chcete, je progresivní technologie, která určitě díky své jednoduchosti zaznamená v blízké budoucnosti velký úspěch. Předkládané velmi nízké náklady na výrobu, tedy i nízká cena a možnost snadné aplikovatelnosti na různé materiály, je právě to co současný celosvětový trh elektroniky požaduje. Možnost využití v módě nebo jako bezpečnostní signalizační svítící plochy, rozšiřuje prodejní trh těchto diod a displejů.

Celosvětově na internetu lze najít již mnoho a mnoho informací a zajímavostí k svítivým polymerům, pouze je nutné se správně zorientovat v označení a názvosloví, které je dost nepřehledné. Často technologii PLED (LEP) můžete nalézt přímo pod označením OLED nebo naopak jako něco, co s OLED nemá vůbec nic společného. Pravda není ani na jedné straně. V současné době však výrobci obvykle pod zkratkou OLED míní na výrobu náročnější a již delší dobu vyráběné SMOLED (Small-Molecule Organic LED). I když ve výsledku a pro konečného uživatele to možná není až tak důležité. Základní vlastnosti jsou podobné a hlavně, že to svítí ...

Antonín Vojáček

vojacek@ hwg.cz

DOWNLOAD & Odkazy

Odkazy na zajímavé anglické články o LEP nebo PLED:

- http://www.educypedia.be/electronics/optics.htm

- http://en.wikipedia.org/wiki/Organic_light-emitting_diode

- http://oemagazine.com/fromthemagazine/jun02/pdf/polymers.pdf

- http://www.eng.utah.edu/%7Enairn/mse/students/MSE5471/PLED/index.htm

- http://www.raeng.org.uk/news/publications/ingenia/issue19/Fyfe.pdf

- http://www.tipmagazine.com/tip/INPHFA/vol-7/iss-3/p22.pdf