První

tenzometr (anglicky Strain gage), dá se říct převodník deformace (prodloužení,

prohnutí) na změnu odporu, byl poprvé prakticky sestrojen v roce 1938 a od té

doby se používá v mnoha oblastech průmyslu. Bez tenzometrů by se neobešly stavbaři,

architekti, projektanti, automobilový a strojírenský průmysl, měření tlaků a

sil v pneumatických zařízeních apod. Na první pohled neviditelné se pak objevují

v oblasti topení, vzduchotechniky, kde jsou schovány miniaturní integrované

křemíkové tenzometry v senzorech a snímačích tlaku a síly. Prostě všude tam,

kde je nutné přímo elektricky měřit nebo monitorovat deformaci nějakého objektu

pevného skupenství.

První

tenzometr (anglicky Strain gage), dá se říct převodník deformace (prodloužení,

prohnutí) na změnu odporu, byl poprvé prakticky sestrojen v roce 1938 a od té

doby se používá v mnoha oblastech průmyslu. Bez tenzometrů by se neobešly stavbaři,

architekti, projektanti, automobilový a strojírenský průmysl, měření tlaků a

sil v pneumatických zařízeních apod. Na první pohled neviditelné se pak objevují

v oblasti topení, vzduchotechniky, kde jsou schovány miniaturní integrované

křemíkové tenzometry v senzorech a snímačích tlaku a síly. Prostě všude tam,

kde je nutné přímo elektricky měřit nebo monitorovat deformaci nějakého objektu

pevného skupenství.

První tenzometry byl samozřejmě kovový drátkový. V roce 1952 pak vznikl tenzometr fóliový. Ten se ve velkém množství využívá i dnes, když mu konkurují polovodičové (křemíkový) tenzometry. Ty se sice vyznačují až 60x větší citlivostí, tj. změna odporu na změně délky, ale naopak linearitou a přesností je trumfují právě fóliové. To znamená, všude kde je nutné měřit se zvýšenou přesností, se využívají fóliové tenzometry. Ty jsou pak podrobeny mému popisu dále v tomto článku.

Použití tenzometrů

Měření

deformací objektů

Měření

deformací objektů- Měření síly, tlaku, krouticího momentu, momentu síly, mechanického napětí spojů (např. svařovaných nebo lepených)

- Měření zatížení nosníků, mostů, domů apod.

- Přesné váhy využívané například v automobilovém průmyslu

- Nedílná součást některých integrovaných senzorů tlaku, síly, váhy

- Měření vibrací a deformace křídel a trupu letadel, automobilů, lopatek turbín apod.

- Měření a detekce pnutí vlivem teploty, externího zatížení apod.

- Měření rozsáhlých deformačních polí složitě namáhaných mechanických konstrukcí

- Kontrola pevnostních výpočtů a obraz skutečného mechanického namáhání

- Šestikomponentní váhy pro měření v aerodynamickém tunelu

- Statické zkoušky draků dopravních letadel

- Velmi přesné snímače zatížení

Co je to obecně tenzometr a jak pracuje ?

Jak již bylo zmíněno v úvodu, v případě odporových tenzometrů se využívá změny odporu mechanicky namáhaného vodiče délky l0, průřezu S a rezistivitou ρ. Tento jev objevil již v roce 1843 pan Wheatstone. Změny odporu jsou zde nejčastěji dány změnou parametru délky vodiče o Δl. Tenzometr je proto nejcitlivější na deformaci (natažení, prohnutí apod.) právě ve směru delší strany (viz. obrázek 1.).

Obr. 1. Příklad funkce tenzometru při deformaci ε protažením o Δl působením síly F => změna odporu o ΔR

Obvykle nás však zajímá relativní změna odporu ΔR/R, kde R je nominální odpor tenzometru v základním nenamáhaném stavu (F= 0 N). Častěji se však udává koeficient K, tj. součinitel deformační citlivosti, pro který platí vztah ΔR/R=K * ε. Veličina ε představuje relativní deformaci tenzometru ve směru délky tenzometru (viz. obrázek 1.). Pro kovové tenzometry je typická hodnota K = 2, i když jsou zde odchylky dle materiálu (viz. tabulka 1.)

Název materiálu |

Přibližné složení |

Průměrná hodnota K |

konstantan |

57 % Cu, 43 % Ni |

2.05 |

karma |

73 % Ni, 20 % Cr (příp. Fe+Al) |

2.1 |

nichrome V |

80 % Ni, 20 % Cr |

2.2 |

platina-wolfram |

92 % Pt, 8 % W |

4.0 |

Tab. 1. Parametry slitin používaných pro kovové tenzometry

Dále pak zajímavé jsou parazitní parametry jako například parazitní teplotní závislosti odporu tenzometru (αR) a konstanty K (αK) nebo rozdílná teplotní roztažnost objektu a tělíska senzoru. Ta poslední vlastnost se řeší rozdílným upravením tenzometru pro různé materiály, na které má být připevněn (např. ocel, hliník, krystal, plastické hmoty apod.). V porovnání parametrů s křemíkovými (monolitickými) tenzometry (viz. tabulka 2.) jsou mimo parametr K, kovové senzory lepší. Navíc hlavní výhodou je lineární závislost změny odporu, zatímco u křemíkových je převodní charakteristika silně nelineární.

Vlastnost |

tenzometr Si, typ P |

tenzometr drátek nebo fólie Karma |

součinitel K |

125 |

2 |

αR [1/K] |

12 . 10-6 |

0,2 . 10-6 |

αK [1/K] |

16 . 10-6 |

5 .10-6 |

převodní charakteristika |

nelineární |

lineární |

Tab. 2. Porovnání vlastností poolovodičových a kovových tenzometrů

Pro omezení vlivu všech rušení se nevyužívá kompenzačního tenzometru, čtyřvodičového zapojení senzoru nebo častěji zapojení tenzometrů do můsku (Wheatstona můstku) podobně jako u kovových teplotních odporových senzorů typu Pt100. Zde však jsou na můstek kladeny velké nároky, protože rozlišovací schopnost mechanického napětí tenzometrů odpovídá hodnotám deformace 1μstrain (ε = 10-6). Při konstantě K = 2, napájení můstku jednotkami V a odporech tenzometrů 100 Ω, jsou změny napětí v řádu μV a odporu v řádu μΩ. Proto se nejčastěji využívá tzv. plného můstku složeného ze čtyř aktivních senzorů. To poskytuje výhody anulujícího činitele nelinearity, čtyřnásobné citlivosti, nulové chyby vlivem teploty i zanedbatelné chyby přívodů. Další možností je pak použití integrovaných obvodů jako jsou XTR firmy Texas Instruments (např. XTR 101) nebo převodních UTI firmy Smartech.

Obr. 2. Příklad plného můstku se čtyřmi tenzometry s pomocnými odpory RS1 a RS2 (detail)

Obr. 3. Čtyřvodičové připojení senzoru (detail)

Provedení fóliových tenzometrů

Obecně

lze kovové odporové tenzometry rozdělit na:

Obecně

lze kovové odporové tenzometry rozdělit na:

- drátové - dále mohou být v provedení volném či lepeném k podložce

- vrstvové - mohou být vakuově nanesené nebo naprašované

- fóliové

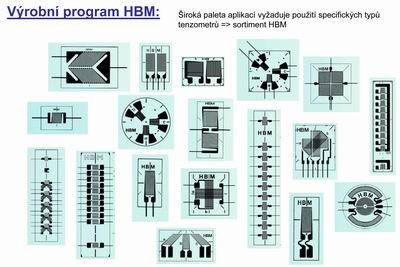

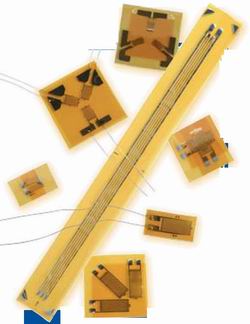

Z nich se dnes nejčastěji používají právě fóliové. Ty jsou vyráběny v nejrůznějších tvarech a skupinách (viz. obrázek 5.) pro měření různě tvarovaných objektů a působení sil z různých směrů. Základní klasické provedení je pak na obrázku 3. Na nosné izolační vrstvě (nosič) obdélníkového tvaru tloušťky cca 20 až 50 μm, která je typu polyamid nebo sklem vyztuženém fenolovém film, je upevněn měřící odporový meandr (měřící mřížka) o tloušťce 3 až 6 μm, určité délky, šířky a klidového odporu R (obvykle 100, 120, 350, 700 nebo 1000Ω). Meandr je obvykle vyráběn fotolitografickou technikou z kovových fólií materiálů konstantan, karma (slitina chromu a niklu). Na povrchu je pak senzor pokryt krycí vrstvou tloušťky okolo 30 μm a vyvedeny jsou buď pájitelné plošky nebo již přímo vodiče. Takové provedení tenzometru velmi dobře kopíruje měřenou deformaci a lze i zatěžovat i značnými proudy s hustotou až 100 A/mm2. Životnost bývá obvykle přes 10 miliónů cyklů deformace, která se pohybuje do 0.5% rozměrů tenzometru.

Obr. 3. Běžné provedení běžného fóliového tenzometru

Při měření působících sil je nutné vždy správně natočit tenzometr do daného směru působení. Pokud je nutné najednou měřit působící sílu či deformace ve více směrech, využívá se dnes tenzometrů obsahujících již více meandrů natočených do různých směrů. Základní rozdělení je na obrázku 4.

Obr. 4. Rozdělení fóliových tenzometrů pro různé druhy měření (detail)

Základní je jednoduchý tenzometr možňující měřit pouze v jednom směru (např. v ose x), zatímco tenzometrický kříž již umožňuje měřit směry x i y. Pro měření v různých úhlech (např. 45°) pak slouží tenzometrická růžice nebo někdy seskupení například tří klasických tenzometrů na jedné podložce vzájemně pootočených o 45°. Na následujících obrázcích 5. a 6. jsou příklady senzorů z nabídky firem HBM a Omega.

Obr. 5. Příklady provedení tenzometrů firmy HBM (detail)

Obr. 6. Příklady provedení tenzometrů firmy Omega (detail)

Shrnutí vlastností fóliových tenzometrů

|

Obr. 7. Praktický příklad tenzometrů z nabídky firmy Omega |

Principy umístění senzorů pro různé deformace

Aby se mohly tenzometry využít,musí se nejdříve připevnit. K tomu se používají speciální tmely a lepidla, které nezvětšují chybu měření svou teplotní roztažností. Ty lepidla obvykle dodává každý výrobce a prodejce tenzometrů Pro měření různých sil a deformací se používá určitého vhodného zapojení termistorů umožňující s co největší citlivostí a přesností. Takové příklady jsou na obrázcích 8. až 10. Na obrázku 8. je naznačeno měření axiální deformace čtyřmi tenzometry 1 až 4, obvykle zapojených do můstku. Na obrázku 9. je ukázka umístění tenzometrů na nosníku, který je ohýbán silou Fv. Na obrázku 10. je umístění dvou "dvojitých" křížových tenzometrů pootočených o 45°.

Obr. 8. Měření axiální deformace tenzometry 1 až 4(detail) |

Obr. 9. Měření ohybu na nosníku tenzometry 1 až 4 (detail) |

Obr. 10. Měření torzní deformace tenzometry 1 až 4 (detail)

Závěr

Tenzometry se ve velkém množství používají všude tam, kde se cokoliv pevného deformuje. Například při projektech a testování maket i hotových letadel se využívá desetitisíců tenzometrů, které sledují veškeré namáhané části. V tomto článku jsem se pokusil stručně obecně představit fóliové tenzometry ve všech jejich aspektech. V dalších článcích na serveru automatizace.hw.cz bych již podrobněji představil jednotlivé nabídky některých firem, které mají své zastoupení a prodej i v ČR .

Antonín Vojáček

vojacek@ hwg.cz

DOWNLOAD & Odkazy

- Domovská stránka firmy HBM (Hottinger Baldwin Messtechnik GmbH) - www.hbm.com, distributor v ČR - www.hbm.cz

- Domovská stránka firmy Omega - www.omega.com , distributor v ČR - http://www.omegaeng.cz, www.newport.cz

- Další výrobci fóliových tenzometrů: firma BCM Sensor Technologies - www.bcmsensor.com

(distributor v ČR - www.bhvsenzory.cz)

- Stanislav Ďaďo, Marcel Kreidl: " Senzory a měřící obvody",

Vydavatelství ČVUT Praha, 1999, ISBN 80-01-02057-6

- Další články týkající se senzorů na serveru automatizace.HW.cz