Mnoho průmyslových odvětví spoléhá na nepřetržitý provoz zařízení patřících mezi kritické základní prostředky, jakými jsou například motory a čerpadla. Tato zařízení musí pracovat tak, aby bylo zajištěno, že se k zákazníkům dostanou požadované potravinářské výrobky nebo že nebude přerušeno jejich zásobování vodou. Výpadky v dodávkách těchto výrobků nebo při poskytování těchto služeb mohou mít za následek významný finanční nebo dokonce právní postih dodavatelů. Podniky ve stále větší míře přistupují k zavádění programů prediktivní údržby ve snaze vyhnout se těmto důsledkům tím, že bude vyloučena možnost vzniku neočekávaných poruch, a tím i neplánovaných prostojů.

Takový program spočívá ve sledování provozního stavu a výkonnosti strojů za účelem posouzení, u kterých z nich existuje zvýšená pravděpodobnost selhání a kdy může takový stav nastat. Je-li personál údržby vyzbrojen těmito informacemi, může mnohem účinněji přezkoumávat stav stroje, plánovat úkoly údržby tak, aby vyhovovaly výrobním plánům, a provádět opravy ještě před ztrátou provozuschopnosti stroje.

Tento způsob práce může přinášet významný prospěch v několika ohledech:

- snížení nákladů na údržbu až o 50 %;

- snížení výskytu neočekávaných poruch až o 55 %;

- zkrácení doby dílčích i celkových oprav až o 60 %;

- zmenšení objemu skladových zásob náhradních dílů až o 30 %;

- zkrácení střední doby mezi poruchami (MTBF) až o 30 %;

- prodloužení doby provozuschopnosti až o 30 %.

Podle publikace Plant Engineer’s Handbook (Příručka provozního technika, 2001) může snížení nákladů na údržbu o 10 % přinést typickému výrobnímu závodu stejný finanční prospěch jako zvýšení tržeb z prodeje o 40 %.

Analýza vibrací: klíčový nástroj pro prediktivní údržbu

Jedním z nejdůležitějších nástrojů, které mohou poskytovat data potřebná pro program prediktivní údržby, je analýza vibrací. Měření vibrací poskytuje technikům možnost reagovat v reálném čase na změny stavu součásti a současně jim umožňuje provádět dálkové sledování tohoto stavu.

Nejčastěji používaným typem snímačů vibrací jsou akcelerometry, které musí být v přímém styku s měřeným strojem nebo měřenou součástí. Nejrozšířenějším z používaných typů akcelerometrů jsou piezoelektrické akcelerometry. Důvodem jejich oblíbenosti je to, že vytvářejí silný, zřetelný signál při většině frekvencí, i když stále častěji se lze setkat také s piezorezistivními akcelerometry, které sledují změny odporu. Oblíbené jsou také mikrofonové snímače. Ty dokáží sledovat změny vysokofrekvenčního zvuku a představují nenákladný způsob poskytování základních informací. Často se používají společně s akcelerometry.

Způsob funkce tenzometrů je založen na použití elektricky vodivé mřížky, která se deformuje následkem přenášení vibrací ze sledované součásti. Tyto deformace pak mění elektrický odpor mřížky a na základě odečtu doby, po kterou trvá průchod elektrického proudu touto mřížkou, je možné usuzovat na intenzitu vibrací předmětu.

Používat lze také bezdotykové postupy, jakými jsou například snímání vířivých proudů a laserová interferometrie. Jelikož při provádění těchto postupů není potřebný styk se zařízením, je jejich použití ideální při kontrole choulostivých zařízení.

Existují také zavedené a dlouhodobě používané postupy analýzy vibrací, které jsou použitelné pro účely prediktivní údržby, jako například analýza maximálního zrychlení, frekvenční analýza a postupy založené na umělé inteligenci. Někteří dodavatelé mohou poskytnout kompaktní vybavení pro analýzu vibrací, které dokáže předem upozorňovat na náznaky výskytu problémů souvisejících s vibracemi u motorů, součástí hydraulických systémů a dalších strojních zařízení souvisejících s výrobou.

Uplatnění průmyslového internetu věcí při analýze vibrací

Jedním z nejvýznamnějších faktorů podněcujících zavádění postupů analýzy vibrací a používání souvisejících snímačů je trvale se rozšiřující uplatnění průmyslového internetu věcí (IIoT). Jelikož průmyslové společnosti ve stále větší míře využívají celopodnikovou konektivitu ke sdílení dat získávaných od vzájemně propojených snímačů a přístrojů, je usnadněn přístupu k datům, přičemž výsledky analýzy těchto dat mohou sloužit jako vstupy pro programy prediktivní údržby. Díky tomu lze snáze než kdykoli dříve začleňovat snímače vibrací do sestavovaného programu sledování a údržby, což nepochybně povede k rozšíření výběru těchto zařízení i rozsahu jejich uplatnění.

Snížení nákladů, které může analýza vibrací přinést, znamená také to, že uživatelé výrobních strojních zařízení, zejména zařízení s rotačními součástmi, jakými jsou motory, čerpadla, kompresory a turbíny, mohou realizací této technologie získat významný finanční prospěch.

Mylné představy o analýze vibrací

S analýzou vibrací však souvisí také řada mylných představ a nedorozumění, a proto je zapotřebí, aby byl tento postup představen jako jeden z hlavních pilířů programu prediktivní údržby. Tyto mylné představy lze doložit například těmito tvrzeními:

„Naše stroje nevibrují, a proto neočekáváme, že by se u nich měly brzy vyskytnout poruchy.“

Vibrují však všechny stroje, a i když je normální, že motory jsou zdrojem určitých malých vibrací, rozsáhlejší vibrace nebo jakékoli změny charakteru vibrací vytvářených motorem by již mohly nasvědčovat možným problémům. Celkové vibrace vznikající při chodu motoru je možno připisovat mnoha příčinám. Znalost toho, v čem mohou tyto příčiny spočívat, umožňuje provádění účinnější diagnostiky dění při chodu motoru.

Jednou z prvořadých příčin vibrací je existence jakékoli nevyváženosti v motoru, tj. existence místa, kde se okolo osy stroje pohybuje nevyvážená hmota, která způsobuje vibrace otáčejících se součástí. Tyto druhy nevyváženosti mohou být způsobovány vadami odlitků, chybami při obrábění nebo dokonce problémy vznikajícími následkem nedostatečné údržby, jako například znečištěnými lopatkami ventilátorů.

Další významnou příčinou vibrací mohou být ložiska, přičemž zejména uvolněná ložiska mohou způsobovat vznik vibrací, které se šíří do dalších součástí. Nedostatečné mazání, špatný stav izolace nebo účinky znečištění mohou způsobovat zrychlené opotřebení součástí ložisek, zatímco zdeformovaná oběžná drážka válečkového ložiska může být příčinou vzniku nežádoucího pohybu při každém průchodu ložiska poškozenou oblastí.

Ozubená kola jsou také možnou příčinou vibrací, dojde-li ke ztrátě jejich souososti. Opotřebené nebo zlomené zuby těchto kol mohou při vzájemném styku způsobovat zvýšené tření, které je příčinou potenciálně nebezpečných vibrací.

„Analýzu vibrací nepotřebujeme – stačí, když stav našich strojů přezkoumáme až tehdy, když se při chodu začnou silně zahřívat nebo když budou vydávat nezvyklý hluk.“

Čekání na výskyt snadno zjistitelných známek bezprostředně hrozící poruchy je šetření na nesprávném místě. Do katastrofického selhání by totiž v takovém případě mohly zbývat již pouze dny nebo hodiny. Správně prováděný program analýzy vibrací by naproti tomu umožnil zjištění možné poruchy s předstihem mnoha měsíců před jejím skutečným výskytem.

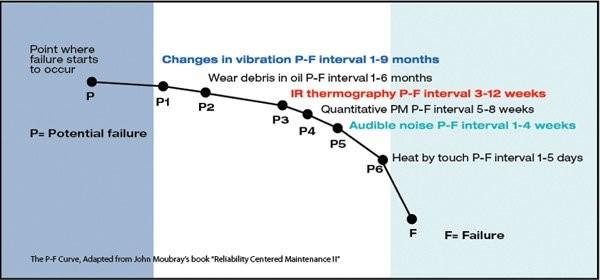

Obrázek 1 znázorňuje zjistitelné známky poruchy součásti a časové stupnice, které udávají dobu, během které se tyto známky stávají zjevnými. Snadno zjistitelné ukazatele, jakými jsou hluk a nadměrné teplo, které jsou postřehnutelné lidskými smysly, jsou již příznaky bezprostředně hrozící poruchy. V době, kdy jsou tyto příznaky zaznamenány, však již může být příliš pozdě na provedení zásahu a přerušení výroby nebo katastrofické poškození se stávají reálnými možnostmi.

Změny profilu vibrací součásti nebo stroje jsou naproti tomu zjistitelné s mnoha měsíčním předstihem před vznikem stavu, za kterého by již bylo výskyt poruchy možno očekávat.

Obrázek 1: Graf znázorňující různé ukazatele potenciální poruchy a časové stupnice, které udávají doby, během kterých lze známky této poruchy zjistit za použití různých metod

Mnoho oddělení údržby ve výrobních závodech funguje na základě filozofie, která spočívá v udržování zařízení v chodu až do výskytu poruchy, což znamená, že se zde až do skutečného selhání stroje neprovádějí žádná opatření. Náklady na údržbu a ztráty způsobované přerušením výroby jsou proto vysoké. Prospěch, který je naproti tomu možno získat včasným zjištěním výskytu vibrací, zahrnuje předvídatelnost, bezpečnost, nižší náklady a vyšší spolehlivost.

„Analýza vibrací je příliš obtížná a nákladná.“

Získávání dat potřebných pro analýzu vibrací vyžaduje softwarové i hardwarové prostředky, školení, infrastrukturu poskytující podstatné informace o stavu výrobních zařízení a přísně dodržovaný časový plán. Přestože nejsložitější analýza známek vibrací, které mohou mít vícero příčin, by měla být přenechávána specializovaným analytikům, zbývá ještě mnoho dalších opatření, která je možno provádět s cílem rozpoznávat základní problémy za použití poměrně nenákladného vybavení.

Jako příklad lze uvést přístroj Fluke 805 Vibration Meter, který je snadno použitelný a který poskytuje přesné, opakovatelné odečítané hodnoty. Tento měřicí přístroj má čtyřúrovňovou stupnici závažnosti a je vybaven vestavěným procesorem, který vypočítává stav ložisek a celkové vibrace, a přitom používá snadno srozumitelná textová upozornění.

Jeho snímače dokáží odečítat frekvence v širokém rozsahu, tedy od nejnižší frekvence činící 10 Hz až po nejvyšší frekvenci dosahující 20 000 Hz, což je dostatečné k zahrnutí profilů vibrací většiny strojů a součástí. Přístroj 805 má snadno srozumitelné uživatelské rozhraní, které od uživatele vyžaduje pouze zadání rozsahu otáček a typu zařízení. Značka Fluke nabízí také přístroj k testování vibrací 810 Vibration Tester, který je pokročilejší díky diagnostickému aplikačnímu jádru využívajícímu databázi obsahující údaje o vibracích z reálného provozního prostředí.

I když je sestavení programu analýzy vibrací spojeno s určitými potřebnými výdaji, dodatečné náklady vzniklé následkem neprováděním analýzy vibrací mohou být podstatně větší. Jako příklad lze uvést analýzu provedenou společností ABB Motors, z níž vyplynulo, jak vysoké jsou potenciální náklady, které mohou vzniknout při selhání motoru. Analýza byla zaměřena na motor o výkonu 315 kW s účinností 95,5 %, používaný v nepřetržitém procesu. Při ceně energie činící 11 p/kWh a při roční provozní době motoru, která odpovídá 8 400 hodinám, by náklady na provoz tohoto motoru během 20 roků jeho životnosti dosáhly 6 094 704 £. Tato částka je mimořádně vysoká ve srovnání s typickou nákupní cenou dosahující 18 000 £.

Náklady spojené s provozními prostoji motoru jsou však neméně významné. Analýza uvádí příklad motoru používaného v ropném a plynařském průmyslovém odvětví, u něhož by i ojedinělá poruchy mohla mít za následek vznik ztrát ve výši 220 000 £ připadajících na každou hodinu prostoje. Již pouhá jedna 10hodinová porucha motoru v průběhu celé jeho 20leté životnosti by měla za následek vznik ztráty ve výši 2,2 milionu £.

Ke značným ztrátám může docházet také v průmyslových odvětvích, jakými jsou výroba automobilů, odlévání kovů a výroba potravin a nápojů. Podle časopisu Reliable Plant uvedlo více než 70 % uživatelů motorů, že v souvislosti s možností vzniku vysokých ztrát v důsledku neplánovaných prostojů je právě spolehlivost prioritou číslo jedna při sestavování jejich programů údržby.

„Nemáme personál, který je k provádění analýzy vibrací potřebný.“

Je-li organizace dostatečně velká k tomu, aby zřídila specializovaný zabývající se výhradně problematikou spolehlivosti, měly by se monitorování a analýza vibrací stát součástí pracovních povinností tohoto týmu. Školení techniků údržby prostřednictvím online kurzů, jejichž tématem jsou požadavky normy ISO 18436, přitom přijde na pouhých několik stovek liber. Jednou z výhod sestavení a udržování vlastního programu analýzy vibrací je příležitost k provádění posuzování trendů u strojů. Místní provozní personál je totiž nejlépe obeznámen s vlastními stroji, procesy a stavy, včetně jejich historie, a může tyto znalosti využívat k doplňování informací získávaných prostřednictvím svých monitorovacích nástrojů.

Po absolvování určitého zaškolení a za použití nenákladného monitorovacího vybavení je tedy možno shromažďovat data, která poukazují na možný poruchový stav. Je-li požadována rozsáhlejší či podrobnější analýza, lze přizvat specializované poradce, kteří používají pokročilejší postupy k analyzování náročné problematiky.

„Obstarávání vybavení pro analýzu vibrací je příliš časově náročné a obtížné.“

Stále se zvyšující počet dodavatelů poskytuje specializované vybavení pro monitorování a analýzu, díky čemuž se analýza vibrací, včetně její prospěšnosti, postupně může dostávat do širšího povědomí. Společnost Farnell poskytuje řešení pocházející od řady dodavatelů, včetně společností Fluke, Kemet, Omron, Murata, Amphenol Wilcoxon, TE Connectivity a Rohm. Někteří z těchto dodavatelů používají také online zdroje k poskytování příkladů dokládajících praktickou využitelnost analýzy vibrací.

„V našem výrobním provozu panují drsné podmínky, které vylučují možnost použití choulostivých snímačů vibrací.“

Průmyslová odvětví s náročnými prostředími, jakými jsou strojírenství, výroba automobilů a letecký a kosmický průmysl, již používají snímače vibrací v širokém rozsahu. Třebaže se jedná o průmyslová odvětví se skutečně složitými podmínkami, při pečlivém zvážení jednotlivých hledisek, jakými jsou například konstrukce skříní/konektorů, materiál snímacích článků, možnost ovlivnění podmínek přenosu signálů a stav kabeláže, lze dospět k závěru, že problémy nejsou nepřekonatelné. Uznávaní výrobci dokáží doporučit vhodná řešení pro většinu oblastí použití. Přitom je skutečností, se zvyšuje poptávka po technicky vyspělých snímačích, které jsou zároveň odolné proti nepříznivým povětrnostním podmínkám a mezi které patří například snímače založené na mikroelektromechanickém systému (MEMS) a dále ultrazvukové, bezdrátové a optoelektronické snímače.

Závěr

V dnešní době si stále více podniků uvědomuje potřebu zavedení programu prediktivní údržby, zejména u výrobních prostředků s rozhodujícím významem. Analýza vibrací je klíčem k dosažení této úrovně. Existuje mnoho výrobců a distributorů elektronických součástí, kteří nabízejí snímače, analytické vybavení a software, profesionální technickou podporu a školení s cílem pomáhat zákazníkům v kterékoli fázi vývoje.

Tím, že přijmou opatření směřující k zavedení programu monitorování a analýzy vibrací jako součásti celopodnikového režimu prediktivní údržby, mohou vedoucí pracovníci výrobních závodů získat systém, který přinese nesmírně vysoký a dlouhodobý prospěch, zejména v podobě schopnosti předcházet prostojům, snižovat náklady, udržovat zařízení v řádném technickém stavu, zvyšovat produktivitu a budovat si pověst spolehlivého dodavatele.

Tím, že přijmou opatření směřující k zavedení programu monitorování a analýzy vibrací jako součásti celopodnikového režimu prediktivní údržby, mohou vedoucí pracovníci výrobních závodů získat systém, který přinese nesmírně vysoký a dlouhodobý prospěch, zejména v podobě schopnosti předcházet prostojům, snižovat náklady, udržovat zařízení v řádném technickém stavu, zvyšovat produktivitu a budovat si pověst spolehlivého dodavatele.

Autorem článku je Cliff Ortmeyer, zastávající ve společnosti Farnell funkci Global Head of Technical Marketing