V současnosti se mnoho závodů či strojů skládá z různých a oddělených řídicích systémů, na kterých se jednotlivé úlohy zpracovávají samostatně, přestože vyžadují zpracování v úzké souvislosti mezi sebou. EAP – EtherCAT Automation Protocol (standard definovaný organizací EtherCAT Technology Group) přináší výkonnou cyklickou komunikaci mezi řídicími systémy přes standardní Ethernetovou síť. Podporuje funkce směrování na úroveň EtherCAT sběrnice a ještě níž k jednotlivým slave zařízením pro účely změny parametrů, diagnostiky případně změny firmwaru.

EtherCAT protokol s jeho unikátním funkčním principem – zpracováním datagramů za chodu – se za posledních 10 let stal jedním z nejvíce rozšířených komunikačních standardů mezi průmyslovými sběrnicemi založených na Ethernetu. Je to určitě nejpoužívanější technologie mezi různými výrobci a typů zařízení, které podporují tento protokol. EtherCAT protokol, také nazývaný jako EtherCAT Device Protocol – EDP, je určen pro „hard real-time“ komunikaci mezi řídicím systémem a proměnným počtem vzdálených zařízení jako jsou vzdálené vstupy a výstupy, servoměniče, proporcionální ventily nebo gateway k další sběrnici. EtherCAT podporuje velmi krátkou dobu cyklu (až v řádu desítek µs) díky maximálně efektivnímu využití šířky pásma a vysokému stupni synchronizace mezi v síti propojenými zařízeními (v řádu stovek ns).

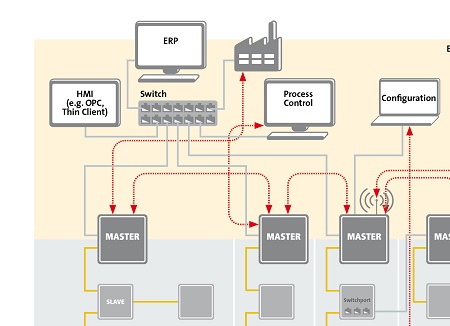

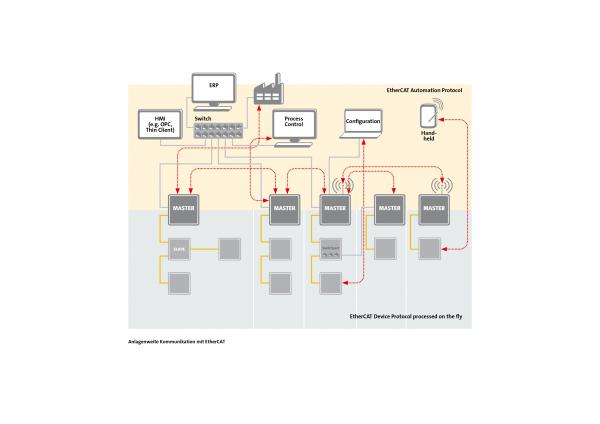

Výrobní procesy obsahují spoustu rozdílných operací, každá obsahuje určitý počet nezávislých částí, která jsou jednotlivě řízená řídicím systémem, s připojenými periferními zařízeními. Takové řídicí systémy zpravidla vyžadují výměnu cyklických a acyklických dat. EtherCAT Automation Protocol – EAP (specifikovaný organizací EtherCAT Technology Group – ETG) poskytuje efektivní mechanismus pro výměnu cyklických dat po síti výrobního závodu s možností využití krátkých cyklů na úrovni jednotek milisekund. Navíc je podporována i acyklická komunikace určená k výměně hodnot parametrů a routování informací do EtherCAT sítě. Tyto funkce dělají z EAP vhodné řešení pro výrobce strojů, kteří potřebují pracovat s modulární topologií, kde řídicí systémy ovládají jednotlivé procesy, ale také umí komunikovat mezi sebou, aby efektivní a harmonizovanou spoluprací vylepšily chod zařízení.

EAP – Komunikace uvnitř továrny

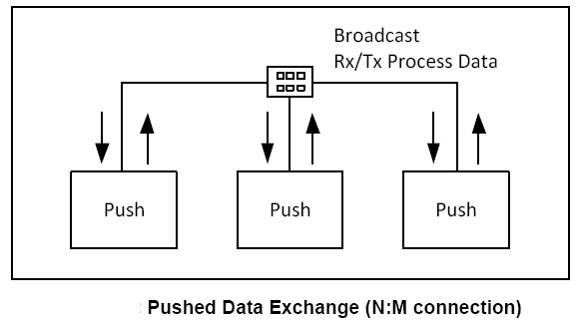

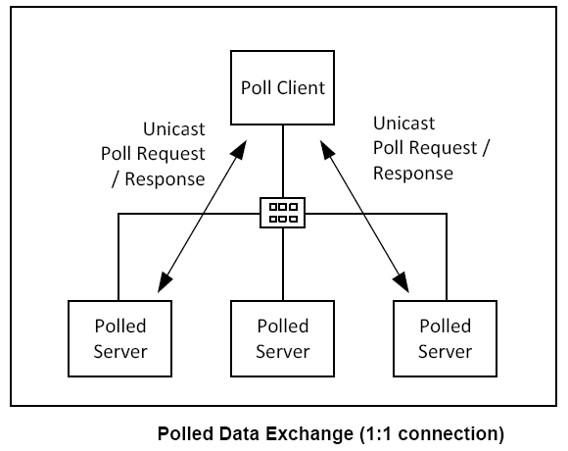

EAP je zaměřeno na komunikaci mezi řídicími systémy; umožňuje jejich autonomní chod, často při použití různých délek řídicích cyklů. V tomto případě není optimální komunikace typu Master – Slave použitá u EDP (EtherCAT Device Protocol). Místo toho EAP přebírá komunikační model typu Publisher – Subscriber (Pushed Data Exchange). Každé EAP zařízení, které bude poskytovat data je nadefinováno jako Publisher a posílá data do sítě. Jedno či více zařízení nadefinovaných jako Subscriber může „zachytit“ Ethernetový paket odeslaný Publisherem a použít přijatá data. Data mohou být publikována cyklicky (s periodicitou odpovídající času cyklu publishera, případně jeho násobku), případně se data odešlou až po změně jejich hodnoty. Způsob odesílání dat lze definovat jako „unicast“, kdy je k Publisheru určen jeden konkrétní Subscriber, nebo jako Multicast, kdy je nadefinována konkrétní skupina Subscriberů nebo Broadcast, kdy se data odesílají do celé sítě.

Jako alternativu k Pushed Data Exchange EAP podporuje také Polled Data Mode (dotazování dat). V tomto případě jsou data posílána k jednomu nebo k několika Subscriberům a podle toho spouští dotazovaná zařízení. Přes EAP je možné posílat libovolné množství a typ dat. Je možné posílat a přijímat jak základní datové typy, tak složitější struktury.

Provider odesílá data společně s dalšími 16-ti bity, jejichž číselná hodnota je aktualizována při odesílání. Zařízení, které data přijímá (Subscriber) může číst dané číslo a kontrolovat, zda nedošlo ke ztrátě některého z přenosů. Navíc každý příjemce (Subscriber) může použít vlastní pomocný 16-ti bitový registr, aktualizovaný v každém PLC cyklu s nově příchozími daty a odečítat čas od poslední aktualizace dat. Díky těmto diagnostickým proměnným mohou EAP zařízení kontrolovat vstupní data na úrovni real-time komunikace a správně reagovat na chyby v komunikaci.

Nízké hardwarové požadavky

Vzhledem k redukci real-time omezení vyžadovaných komunikací na úrovni výrobního závodu, EAP zařízení nevyžadují speciální chipy tak jako EtherCAT Slave Controller (ESC) pro EtherCAT Device Protocol; není použit princip zpracování EtherCAT Framu způsobem „On the fly“ a hardwarové požadavky plně odpovídají standardním síťovým portům. Proto může být použita standardní síťová infrastruktura včetně možného využití i bezdrátového spojení. EAP data mohou být přenášena velmi efektivně na základním Ethernet Framu (pokud není potřeba žádné směrování mimo místní síť) nebo mapována na UDP/IP pakety (tím je možné je směrovat i pomocí IP protokolu i mimo podsíť). EtherCAT Automation Protocol může být rovněž přenášen paralelně k ostatním síťovým protokolům, jako jsou OPC UA, HTTP nebo FTP a tím vylepšit vertikální integraci.

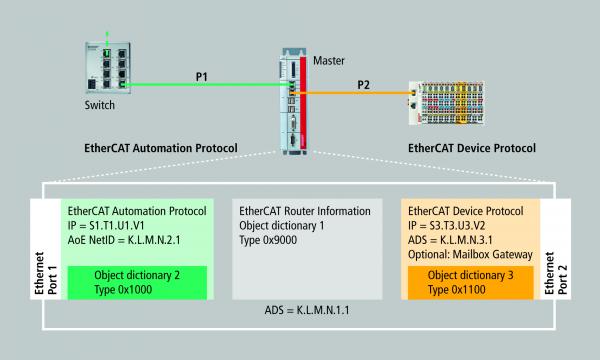

Cyklická a acyklická komunikace s EAP

Vedle cyklické komunikace EAP podporuje také možnost přenosu acyklických informací použitím AoE (ADS over EtherCAT) protokolu. Každé EtherCAT EAP nebo EDP (EtherCAT Device Protocol) zařízení je identifikováno unikátní AoE adresou (pozn. AMS NetID) a přenášené informace mohou být směřovány od jednoho AoE zařízení k ostatním. Všechny běžně používané Mailbox protokoly jako jsou CoE, SoE nebo FoE mohou být mapovány do AoE telegramů a směřovány od jednoho EtherCAT masteru k dalšímu. Tímto způsobem lze konfigurovat a diagnostikovat odesílaná a přijímaná acyklická data, která jsou použita pro nastavení specifických parametrů řídicího systému nebo směřována do EtherCAT Device Protocol síťí pro parametrizaci a diagnostiku jednotlivých slave zařízení.

Návaznost na OPC UA

Výkonná real-time funkce, rozšířená možnost diagnostiky, možnost přenášet data přes další paralelní protokoly na standardní síťové infrastruktuře bez specifických hardwarových požadavků – EAP reprezentuje perfektní mezičlánek mezi průmyslovou sběrnicí a světem IT při splnění hard real-time požadavků v podmínkách deterministických systémů a synchronizace. V posledních letech byl pro komunikaci na úrovni výrobních závodů ustanoven na výrobcích nezávislý komunikační standard OPC UA. Z tohoto úhlu pohledu nelze na EAP nahlížet jako na alternativu k OPC UA, ale jen jako na doplňující technologii. Zatímco je OPC UA zvlášť vhodná pro vertikální integraci mezi real-time řídicí vrstvou a vyšší úrovní řízení, geograficky distribuované klientské aplikace jako jsou HMI nebo databáze, těží spíše ze schopnosti EAP nastavit se na nižší úroveň řízení, primárně zamýšlené pro horizontální integraci mezi různé řídicí systémy. Oba protokoly mohou společně fungovat na stejné hardwarové infrastruktuře, a tím se přizpůsobit komunikačním požadavkům rozličných výrobních závodů.

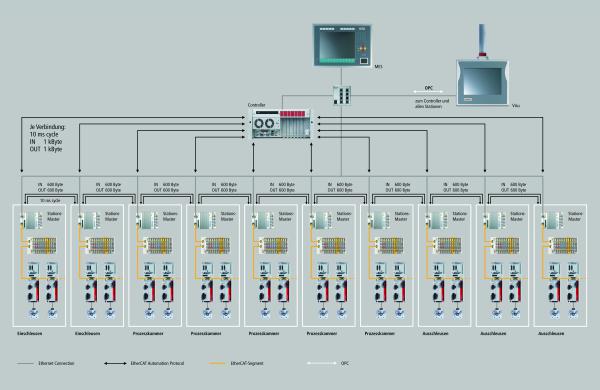

Příklad aplikace

Produkce solárních panelů se skládá z několika kroků, jako jsou například identifikace, značení, testování, manipulace, atd.. Transportní systém je rozdělen na procesní segmenty, může jich být až 14 a každý segment má vlastní řídicí systém a operátorské rozhraní. Navíc operátorské panely mohou být připojeny do systému v různém počtu a na různých místech výrobní linky podle procesních požadavků.

Výměna dat mezi různými řídicími systémy je řešena přes EAP. Všechny stanice komunikují své stavové a kontrolní informace s předchozí a následující stanicí v rozsahu 600 Byte v každém směru v cyklu 10 ms. Navíc každá řídicí stanice komunikuje dalších 1000 Bytů v každém směru s centrálním řízením, rovněž v cyklu 10 ms.

Vertikální komunikace s HMI a MES systémy je realizována přes OPC UA v paralelní cyklické EAP komunikaci. Obě technologie se vzájemně perfektně doplňují: EtherCAT jako real-time Ethernet sběrnice pro stroje a řízení výroby a využití technologie EtherCAT Automation Protocol pro výměnu dat mezi mastery a OPC UA jako platforma pro snadno rozšiřitelnou komunikaci navrženou s ohledem na bezpečnost umožňující šifrovaný přenos dat do MES/ERP systémů nebo do cloudu.

Shrnutí

Poslední technický vývoj v automatizaci ukazuje na stále rostoucí vertikální integraci komunikačních standardů do průmyslových sběrnic a podnikových sítí s IT technologiemi. Prosazování konceptu Industry 4.0 nebo Internet of Things (IoT) nadále potvrzují tento trend. V takovém případě EtherCAT Automation Protocol, specifikovaný sdružením EtherCAT Technology Group, reprezentuje důležitý článek mezi průmyslovou sběrnicí a web technologiemi. EAP umožňuje cyklickou výměnu dat mezi mastery, s výbornými real-time vlastnostmi a s rozšířenými možnostmi diagnostiky při použití standardních Ethernet síťových prvků. Možný je také přenos na dalších protokolech na bázi IP, které podporují acyklickou komunikaci a mohou být jednoduše směřovány k dobře známé EtherCAT sběrnici pro konfiguraci parametrů nebo získání diagnostických informací.

Více o technologii EtherCAT se můžete dozvědět na konferenci Real-time průmyslový Ethernet – EtherCAT ve dnech 5.dubna 2017 v Bratislavě a 6.dubna 2017 v Praze. Více informací a registrace na : www.ethercat.org/2017/cz