Kovové teplotní senzory

Kovové odporové teplotní senzory jsou obecně stále hodně rozšířené v oblasti průmyslové automatizace. Jejich velkou výhodou je možnost přesně měřit velmi široký rozsah teplot v řádu stovek °C. To umožňuje vysoká teplotní odolnost materiálu kovových senzorů a velká linearita převodní charakteristiky odporu senzoru R a měřené teploty T v porovnání s ostatními odporovými senzory. Přesto někdy v přesných měřeních může i chyba desetin až jednotek procent způsobená nelinearitou vadit a je jí potřeba eliminovat. Tuto chybu však lze vhodnou volbou elektrického zpracování signálu, například vhodnou konstrukcí převodníku odporu senzoru R na napětí U, účinně snížit až na hodnoty setin procent. Stejně tak lze řešit i chyby měření způsobené odporem vedení od měřícího senzoru k vyhodnocovacímu zařízení, případně vlivy elektromagnetického rušení.

Platinové teplotní odporové senzory

Platina, spolu s niklem, jsou nejvhodnějšími kovovými materiály pro odporové teplotní senzory z důvodu relativně velké změny odporu s teplotou. Jejich převodní charakteristiku (závislost odporu R na teplotě) lze vyjádřit následujícím matematickým vztahem:

R = R0 ( 1 + 3,908.10-3 J - 0,5802.10-6 J2), kde R je odpor při zvolené teplotě J ve °C a R0 je odpor senzoru při teplotě 0°C.

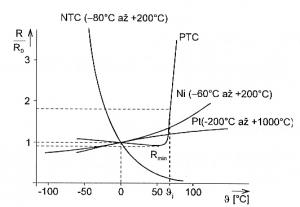

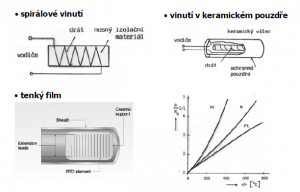

Obr.1. Porovnání převodních charakteristiky senzoru Pt100 s jinými typy odporových senzorů teploty (vlevo) a běžné provedení platinových senzorů Ptxxx (vpravo).

Platinové senzory se obecně hodí pro měření teploty v rozsahu cca - 200°C až +1000°C a proto se využívají hlavně všude tam, kde se měří velmi vysoké nebo naopak velmi nízké teploty. Například lze jmenovat ponorné senzory pro měření teplot vody v topných a chladicích systémech, senzory teploty páry, sondy pro měření teploty pečícího se pečiva v pekárnách, teplotní regulace pecí tavby hliníku atd.

Platinové senzory jsou označovány podle hodnoty odporu v W při teplotě 0°C v hodnotách odporu R0. Tedy senzor Pt100 má odpor 100 W, senzor Pt200 odpor 200 W, senzor Pt1000 odpor 1kW atd. Nejběžnější jsou však typy Pt100 a Pt1000, které se obvykle realizují jako malinký drátek zatavený do keramiky nebo skla nebo navinutý na pertinaxové nebo slídové podložce, a podle přesnosti se dělí do tolerančních tříd A (rozsah -200°C až +650 °C) a B (rozsah -200°C až +850°C).

Principy vyhodnocovacích obvodů

Existuje mnoho zapojení pro převod odporu snímače na napětí nebo proud, která navíc zajišťují minimalizaci nežádoucích vlastností a parametrů. Ve většině všech zapojení se však využívá dvou principů:

- odporový můstek

- zdroj proudu

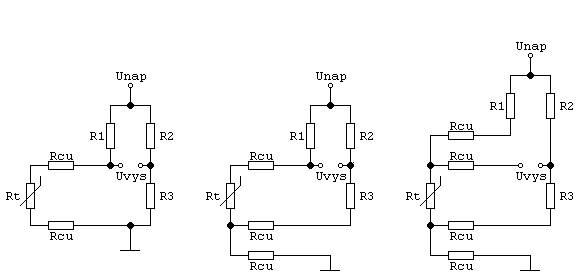

Pro potlačení vlivu odporu přívodů, resp. vedení od samotného senzoru k vyhodnocovacímu obvodu, se využívá tzv. třívodičové, častěji však čtyřvodičového propojení namísto klasického dvouvodičového. Obrázky 2 ukazují příklad takového připojení senzoru s odporovým můstkem. Jedná se již o desítky let zavedený systém a senzory jsou již od výroby opatřeny daným počtem vývodů.

Obr. 2. Tři možnosti připojení senzoru k odporovému můstku, zleva: dvouvodičové, tří a čtyřvodičové propojení

V zapojeních na obrázku odpor Rt představuje samotný senzor a odpory Rcu představují odpor vodiče (Cu - měděného) od senzoru k můstku, který v případě délky desítek metrů vytváří již nezanedbatelné hodnoty. Navíc dochází k změně hodnoty odporu s teplotou, i když v případě mědi jde o malé změny. Přesto v přesných měřeních vnášejí nezanedbatelné chyby. Ty se nejvíce uplatní v prvním nejjednodušším dvouvodičovém zapojení a nejméně v případě čtyřvodičového.

Zapojení využívající odporový můstek

Odporový (Wheatstonův) můstek a jeho modifikace jsou již dostatečně známým a hodně využívaným způsobem převodníku změny odporu senzoru na napětí. Dnes je najdeme v zapojeních společně s operačními zesilovači. Základní zapojení je na obrázku 3.

Obr. 3. Zapojení s můstkem a rozdílovým zesilovačem.

Výstupní napětí, které je závislé na změně odporu R = Rt (teplotní senzor), lze vyjádřit vztahem:

,

,

kde právě poměř odporů R6 / R5 určuje zesílení rozdílového zesilovače.

Obvykle se využívá složitějších zapojení výstupního zesilovače tak, aby bylo jednoduše možné měnit rozdílové zesílení, kompenzovat nesymetrii rezistorů v můstku, napěťovou nesymetrii zesilovačů apod. To poskytuje rozdílový zesilovač na následujícím obrázku 4. Jde o asymetrický přístrojový zesilovač, kde se napětím na rezistoru R3 kompenzuje nesymetrie rezistorů v můstku, nepřesnost rezistorů R2 a nesymetrie zesilovačů. Samotný můstek samozřejmě může být zapojen i jako třívodičový nebo čtyřvodičový, dle obrázku 2.

Obr. 4. Asymetrický přístrojový zesilovač pro zesílení rozdílového napětí můstku.

Zesílení rozdílového napětí můstku U2 - U1 je dáno vztahem :

![]()

Další možností realizace rozdílového zesilovače je velmi známý tzv. symetrický přístrojový zesilovač.

Nevýhodou klasického pasivního odporového můstku (uváděného výše) je nelineární převodní charakteristika R-U . Následující zapojení (obrázek 5) využívají tzv. aktivní můstek, kde převodní charakteristika je lineární a při stejných hodnotách odporů vždy nulové výstupní napětí.

Obr. 5. Aktivní odporový můstek.

Odpor R0 + D R0 reprezentuje proměnný odpor, v tomto případě odporový teplotní senzor. Výstupní napětí U2 lze vyjádřit:

![]() .

.

Jinou modifikaci aktivního odporového můstku lze vidět na obrázku 6.

Obr. 6. Třívodičové zapojení senzoru v aktivním můstku

Výstupní napětí lze Uv lze vyjádřit vztahem:

![]() .

.

Jestliže R1= R2 = R a R3 = RJz a RJ = RJz + D RJ , lze lineární závislost výstupního napětí na teplotě bez vlivu odporu vedení vyjádřit :

![]() .

.

Tohoto zapojení poskytuje linearizaci převodní charakteristiky senzoru a tím snížení výsledné chyby měření, omezení vlivu kolísání napájecího napětí a parazitních napětí a proudů apod.

Zapojení využívající proudový zdroj

Zapojení vyhodnocovacího obvodu pro platinový odporový senzor obvykle využívá čtyřvodičovou variantu senzoru. Princip takového zapojení ukazuje následující blokové schéma ( obrázek 7).

Obr. 7. Blokové schéma převodníku se zdrojem proudu

Protože napěťový zesilovač má velký ( ideálně nekonečný) vstupní odpor, neuplatní se úbytky napětí na odporu vedení k zesilovači (neteče jím ideálně žádný proud ). Naopak úbytky na odporech vedení od zdroje proudu sice vznikají, ale vlivem konstantního protékaného proudu, nemají vliv na vzniklém napětí na senzoru. Proto se zde vliv vedení neuplatní.

Příklad obvodu zapojení senzoru spolu s proudovým zdrojem je na obrázku 8. Jedná se o proudový zdroj se negativním vnitřním odporem, který tím kompenzuje nelinearitu charakteristiky platinového senzoru.

Obr. 8. Zapojení využívající zdroje proudu k linearizaci charakteristiky senzoru

Velikost negativního odporu se reguluje hodnotou odporu R1 , kterou lze spočítat dle vztahu:

![]() , kde

, kde

,

,

kde RL značí negativní vnitřní odpor tvořený operačním zesilovačem a zpětnovazební sítí. RJ1 až RJ2 jsou odpory teplotního senzoru při daných teplotách. Tímto způsobem lze snížit původní nelinearitu platinového senzoru z 0,6% až na 0,04% .

Zapojení využívající zpětnou vazbu

Na obrázku je zpětnovazební zapojení zesilovače pro Pt teplotní senzory.

Obr. 9. Zpětnovazební zesilovač pro Pt.

Výstupní napětí v závislosti na odporu zapojení na obrázku 9 lze popsat vzorcem:

.

.

Zapojení tvoří kaskádní spojení dvou zesilovačů doplněné kladnou zpětnou vazbou přes odpor R5, která linearizuje nelinearitu převodní charakteristiky. Nastavení odporů R3, R4, R5 je iterativní, R1 a R2 se obvykle volí 1k.

ZÁVĚR

Zpracování signálu odporových senzorů prakticky spočívá v měření odporu senzoru a jeho převodu na napětí nebo proud. Přeneseně tak lze výše uvedená zapojení a jejich výpočty využít i pro jiné odporové senzory a snímače, jako například tenzometrické senzory pro měření ohybu nebo zatížení.

Odkazy:

- Článek "Přehled principů el. měření teploty - 1.díl": http://automatizace.hw.cz/prehled-principu-el-mereni-teploty-1-dil

- Článek " Přehled principů el. měření teploty - 2.díl": http://automatizace.hw.cz/rehled-principu-el-mereni-teploty-2-dil-bezdotykove