První

tenzometr (anglicky Strain gage), dá se říct převodník deformace (prodloužení,

prohnutí) na změnu odporu, byl poprvé prakticky sestrojen v roce 1938 a od té

doby se používá v mnoha oblastech průmyslu. Bez tenzometrů by se neobešli stavbaři,

architekti, projektanti, automobilový a strojírenský průmysl, měření tlaků a

sil v pneumatických zařízeních apod. Na první pohled neviditelné se pak objevují

v oblasti topení, vzduchotechniky, kde jsou schovány miniaturní integrované

křemíkové tenzometry v senzorech a snímačích tlaku a síly. Prostě všude tam,

kde je nutné přímo elektricky měřit nebo monitorovat deformaci nějakého objektu

pevného skupenství.

První

tenzometr (anglicky Strain gage), dá se říct převodník deformace (prodloužení,

prohnutí) na změnu odporu, byl poprvé prakticky sestrojen v roce 1938 a od té

doby se používá v mnoha oblastech průmyslu. Bez tenzometrů by se neobešli stavbaři,

architekti, projektanti, automobilový a strojírenský průmysl, měření tlaků a

sil v pneumatických zařízeních apod. Na první pohled neviditelné se pak objevují

v oblasti topení, vzduchotechniky, kde jsou schovány miniaturní integrované

křemíkové tenzometry v senzorech a snímačích tlaku a síly. Prostě všude tam,

kde je nutné přímo elektricky měřit nebo monitorovat deformaci nějakého objektu

pevného skupenství.

I když první tenzometry byly samozřejmě kovové, v dnešní době se však ve více aplikacích využívá polovodičových (křemíkových) tenzometrů. Ty se vyznačují až 60x větší citlivostí, tj. změna odporu na změně délky a tím i větším změnou napětí či proudu, kterým se hodnota odporu snímá, ale naopak linearitou a přesností je trumfují kovové. Ve většině aplikací však je jejich přesnost dostatečná a nelinearita se dá snadno digitálně kompenzovat. Výhodou velké citlivost je jednodušší konstrukce vstupních obvodů (zesilovačů a A/D převodníků.

Použití polovodičových tenzometrů

- Měření deformací objektů

- Měření síly, tlaku, krouticího momentu, momentu síly, mechanického napětí spojů (např. svařovaných nebo lepených)

- Přesné váhy využívané například v automobilovém průmyslu

- Nedílná součást některých integrovaných senzorů tlaku, síly, váhy

- Měření vibrací a deformací apod.

- Měření a detekce pnutí vlivem teploty, externího zatížení apod.

- Měření rozsáhlých deformačních polí složitě namáhaných mechanických konstrukcí

- Váhy pro měření v aerodynamickém tunelu

- Přesné snímače zatížení

Co je to polovodičový tenzometr a jak pracuje ?

Tenzometrický rezistor (tenzometr) je odporový senzor, u něhož je změna elektrického odporu závislá na změně deformací tenzometru (tj. změny geometrických rozměrů, případně změna krystalografické orientace tenzometru) a na změně teploty prostředí.

Základním měřeným parametrem je elektrický odpor R homogenního tělesa (vodič nebo polovodič), který je přímo úměrný změně délky vodiče a jeho průřezu. Například protahujeme-li odporový drátek v rozmezí pružné deformace silou F, zvětší se jeho odpor úměrně jeho prodloužení. Aby změna odporu byla co největší, je nutné aby i délka drátu byla co největší. Protože se změnou délky se mění i průřez vodiče a jeho měrný odpor, je skutečná změna odporu větší, než odpovídá prodloužení odporového drátku. Zvětšení odporu se vyjadřuje jako deformační citlivost, která je závislá na materiálu snímače. Odporové tenzometry se vyrábějí z materiálu, který je málo citlivý na teplotě. Nejčastěji z konstantanu. Nyní se však v běžných aplikacích a hlavně v integrovaných senzorech používají polovodičové tenzometry s podstatně větší poměrnou deformační citlivostí. Jejich nevýhodou je však velká teplotní závislost a citlivost na světlo.

Přesněji vyjádřeno, ELEKTRICKÉ POLOVODIČOVÉ TENZOMETRY jsou založeny na piezorezistivním jevu = piezorezistence , tj. na změně elektrického odporu v závislosti na deformaci polovodičového krystalu (např. monokrystalu křemíku, germania). Polovodiče mají schopnost měnit vodivost ve velmi širokém rozmezí (o 6 až 8 řádů):

- vlivem vnějších fyzikálních jevů (tlak, tah, teplota, světlo)

- přidáním nepatrného množství příměsi (cizích atomů) do čisté látky polovodiče

Polovodičové tenzometry lze podle struktury materiálu rozdělit na:

- monokrystalické - lze dále rozdělit na "klasické" lepené a na difundované do Si substrátu

- polykrystalické = naprašované

Piezorezistence, vazba mezi relativní změnou měrného odporu Δρ a napětím σ, je popsána na následujícím vztahem, kde π je piezorezistivní součinitel.

Závislost charakteristik na poměrném přetvoření - součinitel deformační

citlivosti k

Hodnota k-faktoru je dána velikostí součinitele piezorezistence a rozpětí

hodnot je 45 až 200. Součinitel deformační citlivosti k je dán následujícím vztahem, kde μ, E jsou

elastické konstanty.

Z výše uvedené rovnice lze integrací získat funkční vztah pro polovodičový tenzometr - poměrná odporová změna:

kde

C1 .............lineární koeficient deformační rovnice

C2 .............kvadratický koeficient deformační rovnice

ε................poměrná deformace [m/m]

k ...............součinitel deformační citlivosti: k = C1 + C2 . ε

= tg φ

Závislost změna odporu polovodičového tenzometru ΔR/R na hodnotě poměrné deformace ε

Závislost ΔR/R(ε) je tedy dle vzorce parabolická a její charakter závisí na druhu příměsi:

- přidáním akceptoru: k-faktor je kladný a závislost ΔR/R(ε) monotónně rostoucí = P-typ snímače

- přidáním donoru: k-faktor je záporný a závislost ΔR/R(ε) monotónně klesající = N-typ snímače

Relativní změna odporu ΔR/R se u polovodičových tenzometrů vztahuje k odporu R0 nedeformovaného tenzometru při určité standardní teplotě T0, obvykle T0 = 25 °C. Hodnoty konstant C1, C2 jsou závislé na velikosti měrného odporu ρ a jsou uváděny v atestech přiložených ke snímačům. Orientační hodnoty jsou pro C1 = 130 a pro C2 = 5000 a jsou vypočítány z odporových změn tenzometru nalepených kyanoakrylátovým lepidlem. Epoxidová lepidla vytvrzená nad 100°C přenášejí deformaci na tenzometr s vyšší účinností, což zvyšuje hodnotu C1 průměrně o 5% a hodnotu C2 průměrně o 50%. Přesné hodnoty se určují pokusně.

Vlastnosti polovodičových tenzometrů

Předností polovodičových tenzometrů je vysoká citlivost, až 60x větší než u kovových tenzometrů. To umožňuje konstruovat snímače velmi malých rozměrů s vysokou tuhostí jejich měrných členů. Tím lze dosáhnout i širokého frekvenčního rozsahu měření od statických hodnot až do několika kilohertzů. Sloučená chyba kolem 0.5% je pro praxi většinou vyhovující. Hystereze je minimální a mezní počet cyklů (únavová životnost) při opakovaném namáhání souměrnou střídavou deformací ±2.10-3 je větší než 107. Nevýhodou je však velká odchylka od lineární charakteristiky a značná teplotní závislost.

Další vlastnosti:

- 60x vyšší deformační citlivost dovoluje měřit bez zesilovačů s běžnými ohmmetry, voltmetry a osciloskopy

- 60x vyšší prahová citlivost umožňuje změřit deformaci kovů již od miliontiny milimetru na délkovém metru

- malá šířka tenzometru dovoluje vytvářet malé a lehké snímače

- křemík se do 300°C deformuje bez měřitelné hystereze

- tenzometry z křemíku a zlata mají vynikající korozní odolnost

Parametr |

Křemíkový tenzometr |

Kovový tenzometr |

k |

cca 125 |

2 až 4 |

C2 |

cca 4000 |

přibližně 0 |

αR |

12 ppm/K |

0.2 ppm/K |

αk |

16 ppm/K |

5 ppm/K |

Hrubé porovnání základních parametrů křeníkového a kovového senzoru

Porovnání vlastností (parametrů) polovodičových tenzometrů z různých typů polovodičů

Přednosti snímačů s křemíkovými tenzometry

- velký výstupní signál - desítky až stovky mV

- využitelnost i v prostředí s rušivými elektromagnetickými vlivy

- vysoká životnost - někdy až 109 cyklů plného pracovního zatížení

- odolnost proti soustavnému přetěžování do 200% jmenovitého rozsahu

Historie výroby polovodičových tenzometrů

V roce 1954 objevil americký fyzik Smith piezorezistenci polovodičů a odporová tenzometrie tak získala materiál převádějící deformaci na elektrický signál s účinností 60x až 100x vyšší, než kovové aktivní části drátkových a foliových tenzometrů. Piezorezistenci způsobí specifická struktura energetických pásů polovodičů, která činí jejich měrný odpor závislý na deformaci, nebo na působení tlaku či síly, které polovodič deformují.

Piezorezistence však mohla být prakticky využita teprve po nalezení technologií, dovolujících zatěžovat křehké polovodiče tahovou deformací na hodnoty převyšující mez pružnosti konstrukčních ocelí. První germaniové tenzometry se proto objevily na trhu až v roce 1957. Pro tenzometrii má však výhodnější souhrn vlastností křemík, křehký asi jako běžné okenní sklo. Křemíkové tenzometry se začaly sériově vyrábět až v roce 1959. Časový odstup mezi objevem piezorezistence a zahájením prodeje svědčí náročnosti vývoje výrobní technologie křemíkových tenzometrů. V České republice se vyrábí od roku 1974.

Provedení polovodičových tenzometrů

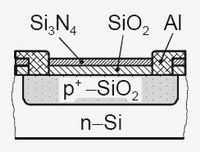

Polovodičové tenzometry jsou vytvořené difůzí nečistot do tenké vrstvy (15mm) čistého křemíku. Deformací takto vytvořených rezistorů se mění výrazně pohyblivost nosičů nábojů a tím i vodivost. Tento jev se nazývá piezo-odporový efekt. Polovodičové tenzometry jsou malé a citlivé, ale silně teplotně závislé. Polovodičové tenzometry se vyrábí z křemíkového materiálu z důvodu zanedbatelné mechanické a krystalografické hystereze a použitelnosti pro širší rozsah teplot. Vyrábí se buď řezáním, broušením či leptáním monokrystalu nebo planárně difúzní technologií na křemíkový substrát. |

Struktura integrovaného tenzometru na křemíkové podložce, např. membráně |

Polovodičové tenzometry jsou vyráběny nejprve mechanickým oddělováním (řezáním) z patřičně dotovaného monokrystalu křemíku, dále mechanickým opracováním směřujícím k žádanému tvaru a rozměrům a nakonec chemickým opracováním. Aktivní délka polovodičových pásků mezi zlatými vývody je 2 až 10 mm, šířka 0,2 až 0,4 mm a tloušťka 0,01 až 0,03 mm. Ohmický odpor je nejčastěji 120Ω nebo 350Ω. Nároky na tmel spojující polovodičové tenzometry s měřeným objektem jsou vyšší než u kovových tenzometrů.

Tři nejběžnější tvarová provedení polovodičových tenzometrů

Tenzometrický rezistor se obvykle skládá z vlastního snímače a podložky, která zajišťuje přenos deformace z povrchu měřeného objektu na vlastní čidlo. Současně tvoří podložka elektrickou izolaci. Polovodičové tenzometry se lepí buď na fenolformaldehydovou podložku nebo přímo na měřený objekt. Podložka se na povrch měřeného objektu lepí speciálními lepidly (epoxidové pryskyřice, celuloid atd.).

![]()

![]()

Typy provedení polovodičových tenzometrů bez (nahoře) a s podložkou (dole)

Příklad provedení integrovaných křemíkových tenzometrů na pružné membráně snímače tlaku

Výrobců diskrétních polovodičových senzorů však stále ještě není tolik, jako je těch, co vyrábějí kovové drátkové nebo fóliové. To je přece jenom dáno složitější technologií a větší přesností výroby. Mezi nejznámější výrobce polovodičových tenzometrů a senzorů s těmito tenzometry jsou firmy BCM Sensor, Entran, Kulite a Micromeasurement. V České republice jsou výrobci těchto tenzometrů například firmy VTS Zlín nebo RUKOV RUMBURK .

Polovodičové tenzometry VTS Zlín

Tenzometr je tvořen páskem monokrystalického křemíku s připojenými zlatými vývody o průměru 0.07 mm. Pásek křemíku je samonosný, nevyžaduje nosnou podložku, nezbytnou u tenzometrů drátkových i fóliových a od měřeného objektu ho elektricky izolujeme vrstvou vytvrzeného lepidla kolem 0.03 mm, vytvořenou před nalepením tenzometru. V nabídce jsou řady senzorů A.../SP, B.../SP, A.../BP, B.../BP.

Provedení diskrétních českých polovodičových tenzometrů firmy VTS Zlín

Polovodičové tenzometry BCM Sensors

Tabulka diskrétních polovodičových tenzometrů v nabídce firmy BCM

Polovodičové senzory fy. RUKOV RUMBURK

Křemíkové odporové tenzometry fy. ˝ RUKOV RUMBURK ˝ jsou vyráběny orientovaným dělením monokrystalu křemíku s obsahem příměsí, způsobující vodivost typu P (nebo N). Úzká vlákna křemíku ( 0.2 až 0.6 mm ) o délce 1 až 6 mm jsou s vysokou přesností opracována ve střední části na tloušťku 5 až 15 µm. Ke kovovým kontaktním ploškám, umístěným u konců tenzometru a přesně vymezující jeho aktivní část, jsou termokompresí přivařeny vývody z ryzího zlata s průměrem drátku 0.05 mm a délkou 25 mm. Spodní plocha je opracování povrchu uzpůsobena k lepení tenzometru na deformační objekt ( opatřený izolační vrstvou ) při použití známých tenzometrických lepidel bez jakýchkoliv dalších úprav.

Zapojení a umístění tenzometrů

Tenzometry se téměř vždy zapojují do Wheatstonova můstku, buď plného, tj. všechny rezistory můstku jsou aktivní měřící tenzometry, nebo polovičního můstku, tzn. že dva rezistory jsou pevné hodnoty a co nejméně citlivé na okolní podmínky. Polovodičové tenzometry se velmi často používají v senzorech tlaku. Zde jsou často vyráběny již jako napevno integrované na membráně nebo nosníku. V dnešních miniaturních senzorech tlaku se dokonce dělají i měřící membrány z křemíku a tak stačí na ni přímo tenzometry vyleptat.

Princip nejzákladnějšího použití tenzometrů pro účely měření tlaku

Reálná fotografie integrovaných křemíkových tenzometrů do Wheatstonova můstku

Závěr

Tenzometry se ve velkém množství používají všude tam, kde se cokoliv pevného deformuje. V praxi nejsou polovodičové tenzometry v diskrétním provedení tak obvyklé jako fóliové, ale téměř vždy je najdeme v miniaturních integrovaných senzorech tlaku a síly, kde jsou integrovány na malinkých membránách a nosníčcích. Z pohledu do budoucnosti je jasné, že tu ještě dlouho vedle sebe dále budou tenzometry jak ty kovové, tak polovodičové. Pro některé aplikace se prostě hodí jedny a pro jiné ty druhé. V dalších článku na serveru automatizace.hw.cz si pak můžete přečíst i informace o fóliových tenzometrech v článku "Fóliové tenzometry - princip, provedení, použití, historie".

Antonín Vojáček

vojacek@ hwg.cz

DOWNLOAD & Odkazy

- Domovská stránky firmyBCM Sensor Technologies - www.bcmsensor.com (distributor v ČR - www.bhvsenzory.cz)

- Domovská stránka firmy Prominent s.r.o. - www.prominent-km.cz/Promi.htm

- Domovská stránka českého výrobce - firmy VTS Zlín - www.vtsz.cz

- Domovská stránka českého výrobce - firmy RUKOV RYMBURK s.r.o - web.telecom.cz/RUKOV/index.htm

- Stanislav Ďaďo, Marcel Kreidl: " Senzory a měřící obvody",

Vydavatelství ČVUT Praha, 1999, ISBN 80-01-02057-6

- Článek o fóliových tenzometrech na serveru automatizace.HW.cz

- Další články týkající se senzorů na serveru automatizace.HW.cz