Proč použít 3D digitální dvojče pro kontrolu kvality?

Kontrola kvality je nedílnou součástí průmyslové výroby. Dnes kvalitu průmyslových výrobních procesů zajišťuje velké množství individuálních kontrol na bázi senzorů, které na různých kontrolních stanicích měří vlastnosti a kvalitativní charakteristiky testovaného objektu. Například v automobilové výrobě to mohou být rozměry mezer, kvalita laku nebo pevnost určitých dílů, abychom jmenovali jen několik příkladů. V průběhu četných kontrol, z nichž některé jsou senzorové a některé manuální, se generuje velké množství dat a naměřených hodnot, které v každém případě poskytují přesné informace o měřené charakteristice. Je tu ale jeden problém. Všechna tato data jsou obvykle uložena odděleně od sebe. Dosud se tak i díky tomuto aspektu na informace z jednotlivých senzorů pohlíželo pouze izolovaně.

Kontrola kvality je nedílnou součástí průmyslové výroby. Dnes kvalitu průmyslových výrobních procesů zajišťuje velké množství individuálních kontrol na bázi senzorů, které na různých kontrolních stanicích měří vlastnosti a kvalitativní charakteristiky testovaného objektu. Například v automobilové výrobě to mohou být rozměry mezer, kvalita laku nebo pevnost určitých dílů, abychom jmenovali jen několik příkladů. V průběhu četných kontrol, z nichž některé jsou senzorové a některé manuální, se generuje velké množství dat a naměřených hodnot, které v každém případě poskytují přesné informace o měřené charakteristice. Je tu ale jeden problém. Všechna tato data jsou obvykle uložena odděleně od sebe. Dosud se tak i díky tomuto aspektu na informace z jednotlivých senzorů pohlíželo pouze izolovaně.

Proto tým výzkumníků z Fraunhofer Institute of Optronics / System Technologies and Image Exploitation (IOSB) vyvinul produkt nazvaný AutoInspect, který kombinuje širokou škálu kontrolních modalit v jediném systému a spojuje všechny výsledky. Výzkumníci v něm spojili širokou škálu senzorů, rozhraní a softwaru, aby vytvořili snadno přizpůsobitelné řešení typu vše v jednom. Projektový manažer AutoInspect Henning Schulte k tomu říká: „Množství dat generovaných v kontrolních bodech založených na senzorech představuje cennou pokladnici skrytých informací. Tím, že je propojíme, jsme schopni odhalit tento poklad“. AutoInspect tak poskytuje konsolidovaný přehled a inteligentní vyhodnocení všech relevantních kontrolních dat a naměřených hodnot, které mohou zviditelnit dříve nepoznané vzájemné vztahy ve výrobním procesu. To usnadňuje identifikaci příčin poruch a skrytých závad, což následně zefektivňuje celý výrobní proces. V konečném důsledku to také zlepšuje kvalitu produktů.

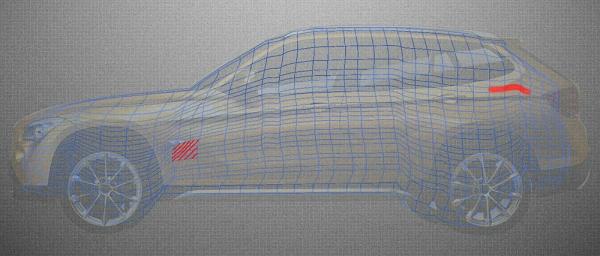

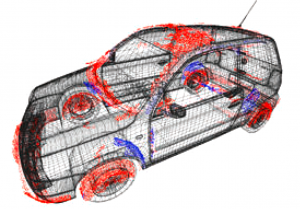

Ukázka zaznamenání zjištěných základních závad do modelu.

Zakomponování dat senzorů, informací o poloze a metadat do 3D modelu

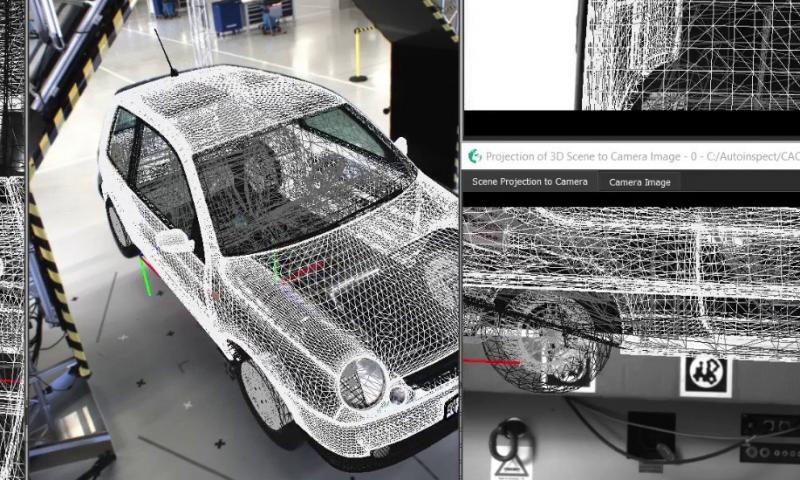

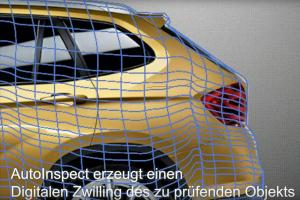

Jednou z nejdůležitější vlastností softwaru AutoInspect je schopnost kombinovat výsledky kontroly s příslušnými informacemi o umístění. Prvním krokem systému je vytvoření 3D sítě testovaného objektu na základě existujících CAD modelů produktu. Následně každá naměřená hodnota je uložena do databázové struktury s odkazem na tuto 3D síť, tj. s přesnou polohou / místem měření na testovaném objektu. Ty následně ještě doplní různé metainformace, jako je číslo šarže použitého materiálu nebo čas kontroly.

Postupně tak vznikne konsolidovaný, propojený a vizualizovaný přehled všech kontrolních dat v podobě digitální kopie (dvojčete) kontrolovaného produktu, který za předpokladu existence příslušných kontrolních stanic může pokrýt i celý výrobní proces. Od upnutí prvního kusu plechu, tvarování plechů a různých procesů lepení a svařování až po nanášení barvy. Propojením naměřených hodnot v softwaru AutoInspect může být nyní například možné identifikovat, že rozměr mezery je v určitém bodě vždy příliš velký, pokud je během předchozího kroku obrábění překročena určitá mezní hodnota teploty. Inspekční tým v dílně pak může na tuto informaci navázat, analyzovat příčinu a nakonec problém vyřešit. To se následně odráží ve změněných datech a naměřených hodnotách v 3D síti. Díky tomuto přístupu se kontrola a výroba hladce spojí do optimalizovaného a vysoce efektivního celkového procesu.

Tímto způsobem tak lze lépe porozumět často složitým problémům kvality výroby a rychleji se s nimi vypořádat tím, že je možné inteligentně analyzovat všechna propojená kontrolní data v průběhu celého procesu. Požadavkem je, aby byl správně nakonfigurován software AutoInspect, který shromažďuje všechna data senzorů a umožňuje vyhodnocení pomocí grafických nástrojů.

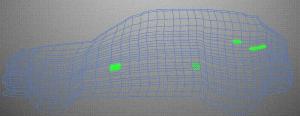

Správně nakonfigurovaný software AutoInspect shromažďuje všechna data z 3D výkresů, 3D skenování, senzorů a různých metadat a následně umožňuje vyhodnocení pomocí grafických nástrojů.

Standardní OPC-UA rozhraní pro senzory

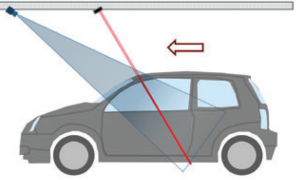

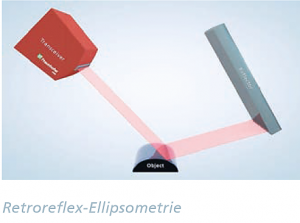

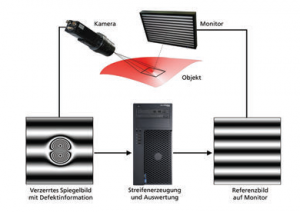

Tým z Fraunhofer IOSB vyvinul a otestoval technologii se senzory pro 3D skenování, deflektometrii a elipsometrii. Elipsometrie je například schopna určit tloušťku povrchového povlaku registrací stavu polarizace odraženého světla. Deflektometrie naopak měří a kontroluje tvar zrcadlových nebo vysoce lesklých povrchů, jako jsou lakované plechy. Tyto měřicí techniky a jejich další vývoj jsou již léta samostatným předmětem výzkumu ve Fraunhofer IOSB.

Tým z Fraunhofer IOSB vyvinul a otestoval technologii se senzory pro 3D skenování, deflektometrii a elipsometrii. Elipsometrie je například schopna určit tloušťku povrchového povlaku registrací stavu polarizace odraženého světla. Deflektometrie naopak měří a kontroluje tvar zrcadlových nebo vysoce lesklých povrchů, jako jsou lakované plechy. Tyto měřicí techniky a jejich další vývoj jsou již léta samostatným předmětem výzkumu ve Fraunhofer IOSB.

Ukázka principu Retroreflex-Elipsometrie (obr. vlevo) a deflektometrie (obr. vpravo).

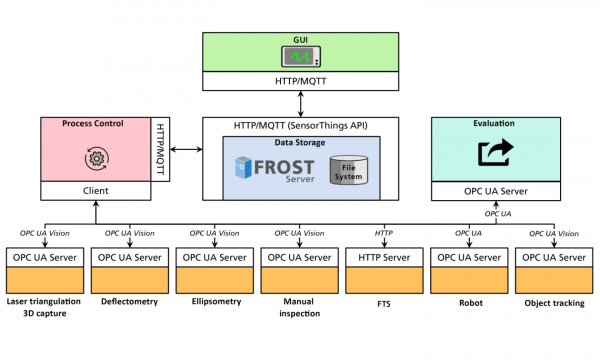

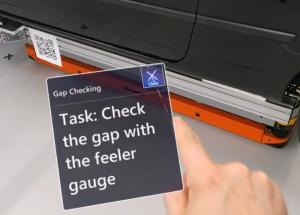

Výsledné řešení však není vázáno na konkrétní senzory, místo toho se spoléhá na otevřené rozhraní OPC UA (OPC Unified Architecture). Jakýkoli senzor nebo měřicí zařízení, které je kompatibilní s OPC UA, lze tak snadno do AutoInspectu integrovat systémem plug and play a navíc je možné, aby pracovník prováděl manuální kontroly s pomocí AutoInspectu za pomoci rozšířené reality.

Základní architektura softwarové platformy AutoInspect.

Možnosti kontroly strojů a vozidel

Vyhodnocování výsledků měření není omezeno na aktuální nebo právě dokončený výrobní proces. Historii výsledků kontroly v rámci AutoInspect lze analyzovat mimo aktuální šarži nebo výrobní proces. To umožňuje sledovat i životní cyklus výrobků strojů nebo vozidel napříč intervaly údržby a kontrol. Například data z měření z předchozích kontrol by mohla být zohledněna při kontrole podvozku a pneumatik kol, aby bylo možné lépe porozumět nejnovějším naměřeným hodnotám. Schopnost zohlednit všechny cykly údržby, včetně všech dat v AutoInspect, znamená zejména při inspekci komponent důležitých pro bezpečnost, že lze příčiny závad vysledovat rychleji. V ideálním případě mohou být problémy dokonce odhaleny předem pomocí analýzy dat založené na AI a bezpečnost příslušného stroje nebo zařízení může být rychle obnovena.

Vyhodnocování výsledků měření není omezeno na aktuální nebo právě dokončený výrobní proces. Historii výsledků kontroly v rámci AutoInspect lze analyzovat mimo aktuální šarži nebo výrobní proces. To umožňuje sledovat i životní cyklus výrobků strojů nebo vozidel napříč intervaly údržby a kontrol. Například data z měření z předchozích kontrol by mohla být zohledněna při kontrole podvozku a pneumatik kol, aby bylo možné lépe porozumět nejnovějším naměřeným hodnotám. Schopnost zohlednit všechny cykly údržby, včetně všech dat v AutoInspect, znamená zejména při inspekci komponent důležitých pro bezpečnost, že lze příčiny závad vysledovat rychleji. V ideálním případě mohou být problémy dokonce odhaleny předem pomocí analýzy dat založené na AI a bezpečnost příslušného stroje nebo zařízení může být rychle obnovena.

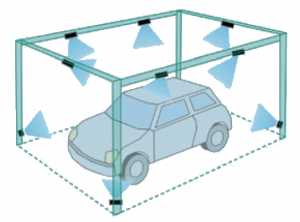

AutoInspect modulární demonstrátor

Při zajišťování kvality jsou digitálně sloučená naměřená data důležitá pro automatizované kontrolní postupy a následné řízení procesu. V ideálním případě by různé senzory (a v případě potřeby výsledky ruční kontroly s přesnou referencí umístění) měly být sloučeny do jednotného 3D modelu, takříkajíc „dvojčete digitální kvality“. Taková databáze tvoří základ pro vážené měření kvality a pro řadu dalších analýz rovněž využívajících metod strojového učení, z nichž lze následně odvodit opatření pro zlepšení procesů. K realizaci této vize vyvinul Fraunhofer IOSB tzv. AutoInspect modulární demonstrátor pro inspekci mnoha tříd objektů v rámci samofinancovaného projektu. Demonstruje tak řadu metod optické kontroly povrchů, jednoduchou konfiguraci pracovního postupu a sloučení výsledků do digitálního dvojčete kvality:

Při zajišťování kvality jsou digitálně sloučená naměřená data důležitá pro automatizované kontrolní postupy a následné řízení procesu. V ideálním případě by různé senzory (a v případě potřeby výsledky ruční kontroly s přesnou referencí umístění) měly být sloučeny do jednotného 3D modelu, takříkajíc „dvojčete digitální kvality“. Taková databáze tvoří základ pro vážené měření kvality a pro řadu dalších analýz rovněž využívajících metod strojového učení, z nichž lze následně odvodit opatření pro zlepšení procesů. K realizaci této vize vyvinul Fraunhofer IOSB tzv. AutoInspect modulární demonstrátor pro inspekci mnoha tříd objektů v rámci samofinancovaného projektu. Demonstruje tak řadu metod optické kontroly povrchů, jednoduchou konfiguraci pracovního postupu a sloučení výsledků do digitálního dvojčete kvality:

- 3D skenování

- Deflektometrie (portál deflektometrie i na těžko dostupných místech)

- Retroreflexní elipsometrie pomocí robotického ramene

- Asistovaná kontrola pracovníka AR

- Přesný záznam a vyhodnocení všech výsledků testů v digitálním dvojčeti

Ukázka funkce AutoInspect modulárního demonstrátoru, kde nejdříve pomocí AMR robota dojde k automnatickému 3D skenování a analýze povrchu auta a následně ve smíšené realitě může pracovník konkrétní defekty sám přezkoumat.

Závěr

Příklad použití realizovaný jako demonstrátor v podobě kontroly karoserie na dopravním systému bez řidiče je jen jednou z mnoha možností. AutoInspect může být přizpůsoben pro jakékoli výrobní procesy, zboží a kombinace kontrolních technologií a může být použit během celého procesu tvorby produktu, od suroviny až po konečnou přejímku. AutoInspect má smysl používat vždy, když se vzájemně ovlivňují různé kontrolní procesy a přesná evidence a kombinované vyhodnocování výsledků kontrol slibuje přidanou hodnotu.

Odkazy:

- Webové stránky Fraunhoferova Institutu od platformě AutoInspect: https://www.iosb.fraunhofer.de/en/projects-and-products/multimodal-inspection-digital-twin-quality-industrie40.html