Aditivní technologie jsou velmi perspektivní nejen z technického hlediska, ale také proto, že nejlépe odpovídají trendu chytré výroby. Ta se má stát alternativou dnešní pásové výroby, kde sekvenci vykonávají jednoúčelové stroje a změna výroby i výrobku vždy znamená dlouhou cestu a významné náklady. Chytrá výroba má zajistit vysokou variabilitu pro výrobu menších sérií i při zachování stejné kvality a přesnosti. Právě aditivní výroba je jedním z nástrojů, který tomu může významně přispět. Průmysl, historicky stojící na strojírenství, dosud vychází z třískového obrábění, kdy z velkého kusu materiálu postupným řezáním, frézováním a vypalováním získává menší a menší díly a větší či menší podíl recyklovatelné suroviny nebo odpadu. To samé platí v menší míře i pro odlévání, kde se problém přesouvá na úroveň práce s formami.

Aditivní výroba je dnes schopná poskytnout vysoce přesné výrobky, které předčí klasickou výrobu zejména:

- použitím nových materiálů pro snížení váhy a zlepšení teplotních vlastností,

- možností získat velmi složité tvary, jinak v podstatě neobrobitelné (zejména dutiny),

- plným řízením a kontrolou výroby v jednom kroku, kdy výrobní zařízení řídí výrobní proces, zajišťuje průběžnou kontrolu a korekci výroby a zároveň poskytuje data o kvalitě výrobku.

Samotná aditivní technologie není úplně jednoduchá a zahrnuje více technologií, jako tryskání pojiva (binder jetting), spékání práškové vrstvy (powder bed fusion), vytlačování materiálu (material extrusion) a přímé nanášení (directed energy deposition). Každá z technologií se hodí na jiný typ výroby a její zvládnutí úzce souvisí s materiálovým výzkumem a vyžaduje spojení mezioborových znalostí.

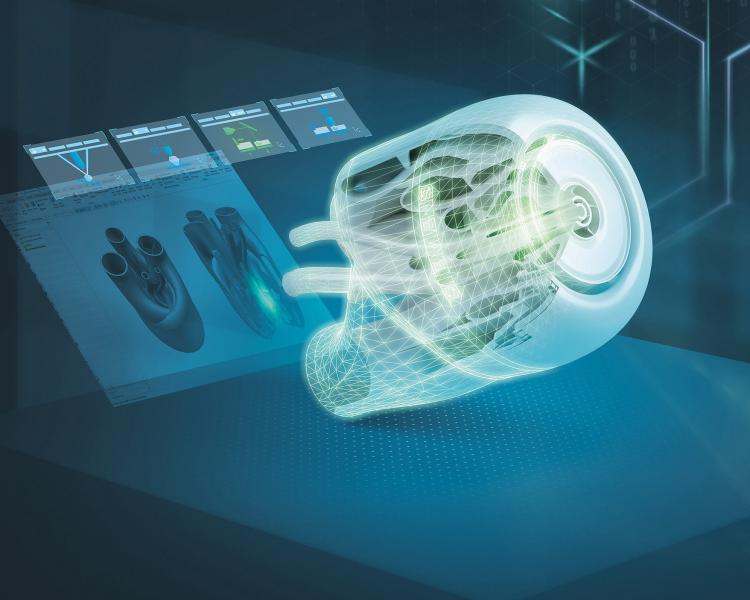

Například Siemens řeší tuto oblast s řadou partnerů z celého světa. Nástroje pro vývoj, simulaci, přípravu výroby a 3D tisk jsou vzájemně propojeny v uceleném konceptu Digital Enterprise a snadno se tak integrují do výrobních řešení společně s digitalizací celého procesního řetězce návrhu, plánování, projektování a realizace výroby a služeb.

Divize aditivní výroby Siemens se věnuje optimalizaci procesu tisku při aditivní výrobě. Například u tisku s práškovými materiály vyřešil problém lokálního přetavení, k němuž může dojít při předem naprogramovaném pohybu laseru nad práškovým materiálem. Ten může negativně ovlivnit proces tisku nebo geometrii komponentu. Na nové beta technologii NX AM Path Optimizer, která je součástí softwaru NX, společnost Siemens ukazuje možnosti, jak lokálně přizpůsobit a optimalizovat celý proces tisku během plánování výroby pomocí algoritmu strojového učení využívajícího syntetická data z multifyzikální simulace. V případě, že hrozí riziko přehřátí, technologie AM Path Optimizer rychle vypočte a upraví laserové cesty a parametry procesů. Doplňuje tak loni uvedený software pro simulaci procesů aditivní výroby Simcenter 3D a na veletrhu jej představuje společně s partnerskou firmou TRUMPF.

V oblasti strojního vybavení prezentuje Siemens a společnost SCANLAB integrované řídicí řešení pro výrobce strojů určené pro nejrůznější metody zpracování laserem. Toto společně vyvinuté řešení integruje řízení skenovací hlavy v řídicím systému stroje. Sdílená IPC platforma pro PLC, HMI a řízení skenovací hlavy sloučí všechny automatizační úlohy do jednoho systému a díky menšímu počtu rozhraní tak umožňuje rychlejší zpracování požadavků.

Loni v září podepsaly Siemens a Farsoon, přední čínský výrobce zaměřující se na technologii spékání práškové vrstvy, smlouvu o strategickém partnerství. Prvním výsledkem této spolupráce je nový a účinný systém FS301M pro oblast 3D kovového tisku v průmyslu. Je vybaven automatizační technologií z portfolia pro digitální podnik a bude k vidění na stánku společnosti Farsoon.

Společně s firmou CEAD, která je technologickým dodavatelem vybavení pro velkoobjemový 3D tisk materiálů vyztužených vlákny, představí Siemens nejnovější inovaci AM Flexbot. Tento stroj obsahuje robotické rameno Comau řízené systémem Sinumerik Run MyRobot/Direct Control a je vybaven jednošroubovým extrudérem. AM Flexbot tak navzdory komplexním robotickým pohybům dosahuje vysoké přesnosti tisku. To umožňuje 3D tisk ve velkém, a dokonce i kombinaci tisku a frézování pro vytvoření finálních kontur. Tisk velkých, vlákny vyztužených komponent se díky řešením společnosti CEAD pro 3D tisk stává realitou.

Siemens se svým strategickým partnerem EOS v této souvislosti dokazuje, že je reálně možné rozšířit určitý stroj v rámci integrované linky. Na veletrhu Formnext uvede EOS sdílené moduly EOS pro řadu EOS M 400, které jsou vybaveny řídicí a pohonnou technologií z portfolia Siemens Digital Enterprise a mohou být využity při zavádění plně automatizovaného závodu aditivní výroby. Siemens dále předvede tiskové postupy integrované se softwarem NX a propojené s EOSPRINT. Tyto postupy rovněž podporují využití technologické sady Identify3D pro ochranu duševního vlastnictví, zabezpečení jakosti a bezpečnost dat ve všech fázích digitální výroby.

Globálně dostupná síť Additive Manufacturing Network

Po úspěchu pilotní fáze s klíčovými partnery je nyní síť Additive Manufacturing Network k dispozici všem subjektům zapojeným do ekosystému aditivní výroby. Tento koncept, který byl poprvé prezentován v dubnu 2018, dnes představuje cloudové řešení připravené na uvedení na trh, jenž podporuje spolupráci a přípravu procesů mezi inženýry, pracovníky nákupu a dodavateli komponent z 3D tisku. Poskytnutí komplexního digitálního procesu, který propojuje poptávku po součástech s dodavatelskou sítí, umožňuje skutečně globálně distribuovanou výrobu.