V 1. díle jsme si představili část linky na obsluhu jednotlivých briket - viz odkaz "Jak se automaticky balí kaučuk? - 1. díl". Dnes ve 2. díle se podíváme na to, jak se běžně provádí skládání jednotlivých briket do přepravních beden.

Přepravní bedny

K přepravě syntetického kaučuku se sice dá teoreticky použití jakákoliv bedna, používá se i plastová nebo dřevěná, ale nejrozšířenější u evropských výrobců kaučuku jsou speciální skládací/rozkládací mnohonásobně použitelné bedny s názvem "GoodPack". Jejich velkou výhodou je, že pokud jsou prázdné, dají se snadno rozložit, když se uvolní západky na bočních svislých stěn bedny, které v sestaveném stavu drží materiál, a ty sklopit na spodní podstavu. Ta je také kovová, ale má spodek přibližně proveden jako klasická dřevěná paleta, aby šla snadno přepravovat standardními přepravními prostředky, jakými je běžný paletový vozík (paleťák) nebo běžný motorizovaný vysokozdvih (ještěrka). V rozloženém stavu si tak zachovává půdorys, ale boční stěny jsou sklopené takže ze sestavené výšky bedny 1100 mm je po rozložení jen výška cca 150 mm. Navíc je lze v tomto rozloženém stavu i štosovat na sebe a přepravit, takže například vysokozdvižný vozík může najednou převézt i přes 12 rozložených beden.

K přepravě syntetického kaučuku se sice dá teoreticky použití jakákoliv bedna, používá se i plastová nebo dřevěná, ale nejrozšířenější u evropských výrobců kaučuku jsou speciální skládací/rozkládací mnohonásobně použitelné bedny s názvem "GoodPack". Jejich velkou výhodou je, že pokud jsou prázdné, dají se snadno rozložit, když se uvolní západky na bočních svislých stěn bedny, které v sestaveném stavu drží materiál, a ty sklopit na spodní podstavu. Ta je také kovová, ale má spodek přibližně proveden jako klasická dřevěná paleta, aby šla snadno přepravovat standardními přepravními prostředky, jakými je běžný paletový vozík (paleťák) nebo běžný motorizovaný vysokozdvih (ještěrka). V rozloženém stavu si tak zachovává půdorys, ale boční stěny jsou sklopené takže ze sestavené výšky bedny 1100 mm je po rozložení jen výška cca 150 mm. Navíc je lze v tomto rozloženém stavu i štosovat na sebe a přepravit, takže například vysokozdvižný vozík může najednou převézt i přes 12 rozložených beden.

Sestavené a naplněné bedny lze také skládat na sebe a díky speciálním mechanickým západkám (zámkům) na sobě bezpečně drží, ale samozřejmě přepravovat se musí již jednotlivě.

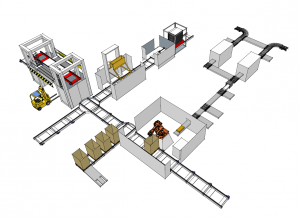

Přeprava beden v ukládací/paletizační lince

Se složenými bednami pro kaučukové brikety se v automatické plnící/ukládací lince (říká se i "paletizační" lince, i když zde nejde přímo o klasické palety) se obvykle automaticky manipuluje po nízkých, ale širokých a masivních dopravních. Ty bývají obvykle buď válečkové nebo, v případě beden GoodPack, také řetězové. Válečkové dopravníky jsou prostě jen větší varianty válečkových dopravníků na jednotlivé brikety, tzn. je to dlouhá řada za sebou uložených válečků vzájemně propojených poháněcími řetězy, která je pak napojen na poháněcí elektropohon (elektromotor s převodovkou). Řetězové dopravníky jsou funkční obdobou pásových dopravníků, jen zde není pás, ale jen na obou krajích místo něho řetězy, které jsou poháněny na konci dopravní poháněcí hřídele opět elektropohonem přes ozubená kola a na sobě unášejí vloženou bednu. Ta svou vahou i v prázdném stavu (cca 130 kg) na řetězu sedí a je jeho pohybem unášena (přepravována) nejdříve k plnicímu (paletizačnímu) místu a následně pak po naplnění na konec linky, kde je zastavena a čeká na odvoz vysokozdvihem.

Se složenými bednami pro kaučukové brikety se v automatické plnící/ukládací lince (říká se i "paletizační" lince, i když zde nejde přímo o klasické palety) se obvykle automaticky manipuluje po nízkých, ale širokých a masivních dopravních. Ty bývají obvykle buď válečkové nebo, v případě beden GoodPack, také řetězové. Válečkové dopravníky jsou prostě jen větší varianty válečkových dopravníků na jednotlivé brikety, tzn. je to dlouhá řada za sebou uložených válečků vzájemně propojených poháněcími řetězy, která je pak napojen na poháněcí elektropohon (elektromotor s převodovkou). Řetězové dopravníky jsou funkční obdobou pásových dopravníků, jen zde není pás, ale jen na obou krajích místo něho řetězy, které jsou poháněny na konci dopravní poháněcí hřídele opět elektropohonem přes ozubená kola a na sobě unášejí vloženou bednu. Ta svou vahou i v prázdném stavu (cca 130 kg) na řetězu sedí a je jeho pohybem unášena (přepravována) nejdříve k plnicímu (paletizačnímu) místu a následně pak po naplnění na konec linky, kde je zastavena a čeká na odvoz vysokozdvihem.

Pohyb beden pro dopravnících je opět řízen výkonným centrální řídicím PLC, dost často tím samým, co řídí i linku přepravy jednotlivých briket. Správný posun briket a beden je totiž nutné správně "koordinovat", aby v místě kde se spojují, tedy místu nakládání briket do beden, byly obě tyto komodity vždy správně synchronně připraveny, a na nic se nemuselo čekat. Linka přepravy beden je opět obvykle rozdělena na více oddělených dopravníků, které na sebe navzájem navazují a každý má svůj pohon, aby bylo možné PLC dobře nejen řídit posun zapínáním jen příslušných částí cesty, kde je to potřeba, ale také mohla být vhodně prováděna akumulace prázdných i naplněných beden na dopravnících před a za plnícím místem, aby vždy naplněná bedna mohla hned odjet z plnicího místa a na její pozici okamžitě najet již předtím čekající prázdná bedna, aby se nic zbytečně nezdržovalo. Pohyb beden na dopravnících je obvykle sledován prostřednictvím běžných snímačů optozávor. Při jejich výběru je obvykle nejvíce kladen důraz na jejich mechanickou odolnost a životnost, protože velké rozměry beden a pomalá rychlost jejich přepravy (jen několik cm za sekundu) nekladou jinak na detekci příliš velké nároky.

Pohyb beden pro dopravnících je opět řízen výkonným centrální řídicím PLC, dost často tím samým, co řídí i linku přepravy jednotlivých briket. Správný posun briket a beden je totiž nutné správně "koordinovat", aby v místě kde se spojují, tedy místu nakládání briket do beden, byly obě tyto komodity vždy správně synchronně připraveny, a na nic se nemuselo čekat. Linka přepravy beden je opět obvykle rozdělena na více oddělených dopravníků, které na sebe navzájem navazují a každý má svůj pohon, aby bylo možné PLC dobře nejen řídit posun zapínáním jen příslušných částí cesty, kde je to potřeba, ale také mohla být vhodně prováděna akumulace prázdných i naplněných beden na dopravnících před a za plnícím místem, aby vždy naplněná bedna mohla hned odjet z plnicího místa a na její pozici okamžitě najet již předtím čekající prázdná bedna, aby se nic zbytečně nezdržovalo. Pohyb beden na dopravnících je obvykle sledován prostřednictvím běžných snímačů optozávor. Při jejich výběru je obvykle nejvíce kladen důraz na jejich mechanickou odolnost a životnost, protože velké rozměry beden a pomalá rychlost jejich přepravy (jen několik cm za sekundu) nekladou jinak na detekci příliš velké nároky.

Příprava beden před plněním

Bedny GoodPack je nutné před příjezdem na plnicí místo nejdříve složit a pak také obvykle do nich vložit igelit či igelitový pytel.

Bedny GoodPack je nutné před příjezdem na plnicí místo nejdříve složit a pak také obvykle do nich vložit igelit či igelitový pytel.

Bedny se obvykle staví stále ručně pomocí lidské obsluhy, protože tato operace je poměrně mechanicky náročná a automatický systém by byl neúměrně drahý a nespolehlivý. Ale existují automatické "výdejníky" rozložených beden, do kterých se vysokozdvižným vozíkem vloží například "štos" 12 beden na sobě a automat pak postupně vydává jednotlivé rozložené bedny a posouvá po dopravníku lidské obsluze - stavěči. Ten bednu ručně složí a stiskem tlačítka dá impuls PLC, který spustí pohon dopravníku a tím ji pošle dál do linky.

Vkládání "polyetylénové fólie" do bedny může také dělat operátor při stavění bedny, ale v některých provozech se pro tento úkon již využívá automatický vkládač (např. výrobek firmy Bocedi), který je zařazen (stojí) někde na dopravníkové stránce mezi stavěčem beden a plnícím místem a do každé bedny automaticky vloží pytel či odvine pás fólie a pošle bednu dál. Automatické vložení pytle je poměrně náročný úkon, protože stroj obvykle musí vzít pytel ze založeného štosu nebo role pytlů, nabrat na ramena, rozevřít ho, zasunout do bedny a přehrnout okraje pytle přes okraje bedny, aby se pytel celý nesesunul na dno bedny. Tedy jde o stejný sled pohybů jako když dáváte pytel do odpadkového koše. Taky proto takový stroj stojí mnoho miliónů korun a proto se ne všude využívá.

Vkládání "polyetylénové fólie" do bedny může také dělat operátor při stavění bedny, ale v některých provozech se pro tento úkon již využívá automatický vkládač (např. výrobek firmy Bocedi), který je zařazen (stojí) někde na dopravníkové stránce mezi stavěčem beden a plnícím místem a do každé bedny automaticky vloží pytel či odvine pás fólie a pošle bednu dál. Automatické vložení pytle je poměrně náročný úkon, protože stroj obvykle musí vzít pytel ze založeného štosu nebo role pytlů, nabrat na ramena, rozevřít ho, zasunout do bedny a přehrnout okraje pytle přes okraje bedny, aby se pytel celý nesesunul na dno bedny. Tedy jde o stejný sled pohybů jako když dáváte pytel do odpadkového koše. Taky proto takový stroj stojí mnoho miliónů korun a proto se ne všude využívá.

Skládání briket do beden

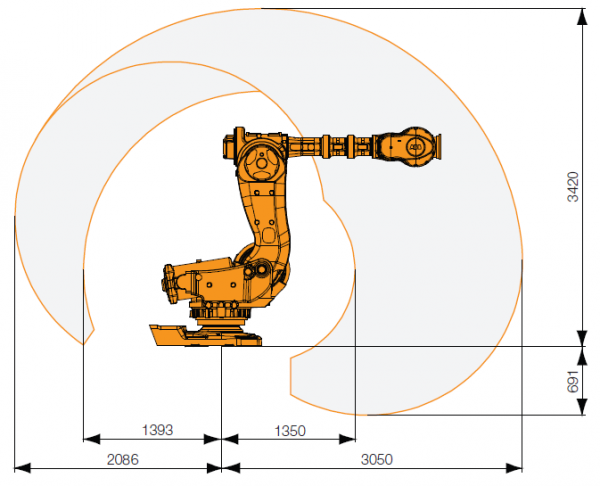

Tento krok se dnes téměř vždy dělá prostřednictvím univerzálních velkých robotů od společností ABB, Kukla nebo Fanuc. Podle toho zda se brikety vkládají do beden jednotlivě nebo po více kusech najednou, je nutné, aby takový robot měl nosnost až 250 kg a manipulační dosah přes 3 m.

Tento krok se dnes téměř vždy dělá prostřednictvím univerzálních velkých robotů od společností ABB, Kukla nebo Fanuc. Podle toho zda se brikety vkládají do beden jednotlivě nebo po více kusech najednou, je nutné, aby takový robot měl nosnost až 250 kg a manipulační dosah přes 3 m.

Robot bere brikety z připravovacího stolu v jeho blízkosti, kam jsou brikety automaticky přesně seřazovány do "nabírací" oblasti. Robot totiž bývá pevně naprogramován na přesné souřadnice X,Y,Z místa nabrání brikety, na trasu přenesení a na souřadnice vložení, kam se vždy přistaví plněná bedna. Robot tedy není složitě řízen v reálném čase kamerovým nebo jiným pozičním systémem, ale používá se jeho naprogramování na pevné funkční cykly, které jsou pak zapínány/vypínány z řídícího PLC na základě informací od snímače a celkové koordinace pohybu přísunu briket a příjezdu / odjezdu beden.

Ukázka čekání robota ABB na seřazení celé vrstvy 6 briket na nabírací pozici a následné přenášení celé jedné vrstvy briket do bedny.

Podle požadavku uživatele a požadované kapacity linky je ruka robota opatřena "nabíracím" mechanismem v podobě kleští na 1, 2 nebo 3 brikety nebo speciální hlavy s jehlami pro napichování a současné přepravy sestavy až 6 briket, tj. jedné celé vrstvy v bedně (do GoodPack kovové bedny se plošně, tj. v jedné vrstvě, vejde právě 6 briket). Celkově se do GoodPack beden obvykle vkládá 32 briket, tedy 6 vrstev, což představuje jeden celý cyklus. Tedy příjezd prázdné bedny, naplnění 32 briketami a odjezd plné bedny. Mimo to nakládací dopravník bývá obvykle i vážen, přičemž po příjezdu se zváží hmotnost prázdné bedny a před odjezdem hmotnost plné bedny, aby se rozdílem zjistil skutečný obsah bedny, tedy kaučuku. Podlé této hmotnosti se obvykle pak fakturuje kaučuk odběrateli.

Podle požadavku uživatele a požadované kapacity linky je ruka robota opatřena "nabíracím" mechanismem v podobě kleští na 1, 2 nebo 3 brikety nebo speciální hlavy s jehlami pro napichování a současné přepravy sestavy až 6 briket, tj. jedné celé vrstvy v bedně (do GoodPack kovové bedny se plošně, tj. v jedné vrstvě, vejde právě 6 briket). Celkově se do GoodPack beden obvykle vkládá 32 briket, tedy 6 vrstev, což představuje jeden celý cyklus. Tedy příjezd prázdné bedny, naplnění 32 briketami a odjezd plné bedny. Mimo to nakládací dopravník bývá obvykle i vážen, přičemž po příjezdu se zváží hmotnost prázdné bedny a před odjezdem hmotnost plné bedny, aby se rozdílem zjistil skutečný obsah bedny, tedy kaučuku. Podlé této hmotnosti se obvykle pak fakturuje kaučuk odběrateli.

Příklad pohybových možností robota ABB řady 7600, který se hodí pro paletizační účely svým velkým dosahem ramene.

Etiketování, dobalení beden

Po odjezdu plné bedny z plnícího místa se obvykle automaticky aplikuje na boky beden etiketa s čárovým kódem, dalším popisem a již zmíněnou celkovou brutto i čistou netto hmotnosti z váhy. Označování čárovým EAN kódem se stále ještě běžně zde využívá, i když poslední roky se již postupně taky přechází nebo uvažuje o přechodu na RFID čipy. Nejdříve hlavně z důvodu sledování samotných beden, které odběratel kaučuku vrací, a které kaučukářská firma chce nějak sledovat, ale v budoucnu i přímo pro zápis informací z etiket přímo do RFID tagu a tim tak zcela opustit etiketování.

Po odjezdu plné bedny z plnícího místa se obvykle automaticky aplikuje na boky beden etiketa s čárovým kódem, dalším popisem a již zmíněnou celkovou brutto i čistou netto hmotnosti z váhy. Označování čárovým EAN kódem se stále ještě běžně zde využívá, i když poslední roky se již postupně taky přechází nebo uvažuje o přechodu na RFID čipy. Nejdříve hlavně z důvodu sledování samotných beden, které odběratel kaučuku vrací, a které kaučukářská firma chce nějak sledovat, ale v budoucnu i přímo pro zápis informací z etiket přímo do RFID tagu a tim tak zcela opustit etiketování.

Příklad provedení používané "etiketovačky" typu "Pick&Apply", která nejdříve potiskne ve svých útrobách samolepící etiketu a pak následně nabere na aplikační / etiketovací rameno, které vyjede k bedně a provede mechanickým přitlačením její nalepení na podložku bedny. Etiketa na rameni obvykle drží vlivem podtlaku nasávaného vzduchu.

Stále častěji je nucen dodavatel kaučuku pak plnou bednu opatřovat nějakým horním krytem, jako ochranu proti přístupu špíny a prachu během další přepravy k odběrateli po silnici, po železnici či případně po moři.

Stále častěji je nucen dodavatel kaučuku pak plnou bednu opatřovat nějakým horním krytem, jako ochranu proti přístupu špíny a prachu během další přepravy k odběrateli po silnici, po železnici či případně po moři.

Dosud se to běžně provádělo manuální aplikaci nějaké "poklice" na plnou bednu a třeba zapáskováním, ale stále častěji se snaží výrobce kaučuku tento proces také zcela automatizovat a to buď zavařováním do beden vložených pytlů nebo nějakým robotickým pokládáním krytů na bedny. Toto řešení sice realizovatelné je, ale dost finančně náročné a taký je zde problém, že naložené kaučukové brikety s postupem času, jak chladnou a jak na sebe v bedně tlačí ve vrstvách, postupně snižují svojí výšku. Automaty na páskování beden již běžně existují, ale první fáze procesu již není tak jednoduchá.

Závěr

Balení a příprava syntetického kaučuku rozhodně není jednoduchá záležitost, i když se to na první pohled tak může někdy zdát. Realizace spolehlivého systému vyžaduje značné zkušenosti v oblasti dopravníků, vážení, detekce, použití robotů, pneumatiky, mechanizace i elektroniky. Neméně důležitou částí, je pak i zajištění bezpečnosti obsluhy takové linky, zvláště v oblasti robotického nakládání. O tom však v příštím článku na serveru automatizace.hw.cz.

Odkazy:

- Webové stránky výrobce / dodavetele kaučukových paletizačních linek: http://www.albertina-trading.cz

- První díl článku o balení kaučuku: "Jak se automaticky balí kaučuk? - 1. díl" na serveru automatizace.hw.cz