RFID v průmyslové výrobě

Systém bezdrátové identifikace RFID se pomalu, ale jistě stále více prosazuje i v průmyslovém prostředí automatických výrobních linek spolu s tím, jak se zvyšuje tlak na optimalizaci výroby a jak výrobci postupně více automatizují své provozy.

Systém bezdrátové identifikace RFID se pomalu, ale jistě stále více prosazuje i v průmyslovém prostředí automatických výrobních linek spolu s tím, jak se zvyšuje tlak na optimalizaci výroby a jak výrobci postupně více automatizují své provozy.

RFID systémy jsou ideální pro potřeby poloautomatického i zcela automatického interního monitorování přepravy materiálů, výrobních částí produktů (komponenty, díly) a následných vyráběných produktů až k jejich uložení v skladu před expedicí k zákazníkovi. Také jsou velmi vhodné pro spolehlivé zaznamenávání procesních kroků během výroby, tj. zachycování všech výrobních a kvalitativních dat výroby společně s flexibilní a rychlou komunikací v rámci průmyslových sběrnic i vnitropodnikových komunikačních sítí. A to i u velkého množství dat, v dynamických aplikacích nebo za měnících se podmínek.

Celkově jde o tzv. intralogistiku, tedy o kompletní interní výrobní logistiku a sledování výroby v rámci jednoho podniku či více podniků jednoho výrobce. Jedna z výzev intralogistiky je i přeprava trvale se měnících materiálů. I tak je požadován hladký průběh a transparentnost podnikových procesů. Na RFID systémy jsou proto kladeny náročné požadavky, protože kovové podklady, kapaliny, i znečištění vystavují RFID systémy tvrdé zkoušce.

Celkově jde o tzv. intralogistiku, tedy o kompletní interní výrobní logistiku a sledování výroby v rámci jednoho podniku či více podniků jednoho výrobce. Jedna z výzev intralogistiky je i přeprava trvale se měnících materiálů. I tak je požadován hladký průběh a transparentnost podnikových procesů. Na RFID systémy jsou proto kladeny náročné požadavky, protože kovové podklady, kapaliny, i znečištění vystavují RFID systémy tvrdé zkoušce.

Mimo "pouhé sledování" pohybu materiálů a výrobků, lze RFID využít i jiným dalším způsobem. Každý materiál či polotovar si může s sebou nést v RFID nosiči i dříve bezkontaktně zapsaná řídící data pro další zpracování, které si pak stroj z nosiče přečte a dekóduje. Následně podle nich se provede potřebné zpracování. Jsou tak výhodné pro obráběcí stroje, vysokoregálové sklady nebo na nosičích obrobků. Takový management nezvyšuje jen kvalitu výrobního procesu, ale také snižuje náklady, zvyšuje hospodárnost.

Průmyslové RFID systémy

Průmyslové RFID dnes ve většině případů využívají HF systémy pracující na frekvenci 13,56 MHz. Systémy pracující na tomto kmitočtu podle standardů ISO15693/14443 se dnes obvykle vyznačují kompaktní konstrukcí a jednoduchým uvedením do provozu. Tím se proto výborně hodí pro úkoly v moderních výrobních zařízeních, zejména tam, kde s malým množstvím dat musí být levně zaprotokolován např. postup výroby, číslo šarže nebo data o kvalitě.

I když HF RFID systémy (13,56 MHz) vyžadují větší kovové smyčky vysílače/přijímače při menším čtecím a zapisovacím dosahu než RFID systémy založené na vyšší UHF frekvenci (860 MHz), je jich provoz v průmyslovém prostředí obecně spolehlivější. I když dosah RFID UHF antény může být teoreticky až 6 metrů, proti dosahu HF RFID antény max. 0,5 m, jeho vyšší frekvence je více citlivá na různé elektromagnetické rušení a na různé předem špatně odhadnutelné odrazy od kovových překážek. A těch bývá v průmyslovém automatickém provozu obvykle velké množství, ať již jde od celoželeznou konstrukci výrobní haly, konstrukce a kryty výrobních zařízení v lince, rámy dopravníků nebo bezpečnostní ochranné železné ploty. Spolehlivost čtení a dosah čtečky čipů může také negativně ovlivnit lidské tělo okolo výrobní linky pohybující se obsluhy, neboť voda v něm pohlcuje rádiový signál. HF systémy, narozdíl od UHF, také umožňují nasazení v aplikacích, kde je datový nosič připevněn přímo na kovový podklad nebo kde materiál, který se bude nacházet v bezprostřední blízkosti datového nosiče, nelze předem určit (například výrobky přepravovány v různých bednách).

I když HF RFID systémy (13,56 MHz) vyžadují větší kovové smyčky vysílače/přijímače při menším čtecím a zapisovacím dosahu než RFID systémy založené na vyšší UHF frekvenci (860 MHz), je jich provoz v průmyslovém prostředí obecně spolehlivější. I když dosah RFID UHF antény může být teoreticky až 6 metrů, proti dosahu HF RFID antény max. 0,5 m, jeho vyšší frekvence je více citlivá na různé elektromagnetické rušení a na různé předem špatně odhadnutelné odrazy od kovových překážek. A těch bývá v průmyslovém automatickém provozu obvykle velké množství, ať již jde od celoželeznou konstrukci výrobní haly, konstrukce a kryty výrobních zařízení v lince, rámy dopravníků nebo bezpečnostní ochranné železné ploty. Spolehlivost čtení a dosah čtečky čipů může také negativně ovlivnit lidské tělo okolo výrobní linky pohybující se obsluhy, neboť voda v něm pohlcuje rádiový signál. HF systémy, narozdíl od UHF, také umožňují nasazení v aplikacích, kde je datový nosič připevněn přímo na kovový podklad nebo kde materiál, který se bude nacházet v bezprostřední blízkosti datového nosiče, nelze předem určit (například výrobky přepravovány v různých bednách).

Dnešní vyspělé HF RFID čtecí snímače (hlavy) umožňují různé materiály podkladu potlačit, takže voda, olej, prach a kov nemají na datové nosiče (čipy, tagy) žádný vliv. A protože v průmyslovém prostředí bývá spolehlivost jedna z priorit, je pro maximalizování spolehlivosti funkce čtení i zápisu RFID nosičů lepší vynaložit větší úsilí při návrhu vhodného umístění RFID čteček co nejblíže snímaným objektům a použít HF systém. Toho jsou si vědomi i výrobci průmyslových RFID systémů a komponent, protože pro HF RFID je nabídka mnohonásobně větší.

Dnešní vyspělé HF RFID čtecí snímače (hlavy) umožňují různé materiály podkladu potlačit, takže voda, olej, prach a kov nemají na datové nosiče (čipy, tagy) žádný vliv. A protože v průmyslovém prostředí bývá spolehlivost jedna z priorit, je pro maximalizování spolehlivosti funkce čtení i zápisu RFID nosičů lepší vynaložit větší úsilí při návrhu vhodného umístění RFID čteček co nejblíže snímaným objektům a použít HF systém. Toho jsou si vědomi i výrobci průmyslových RFID systémů a komponent, protože pro HF RFID je nabídka mnohonásobně větší.

Princip funkce RFID

Ve většině případů se v průmyslovém prostředí využívá tzv. pasivních RFID čipů, tedy takových, které sami o sobě neobsahují žádné napájení, tedy nemusí mít u sebe zdroj elektrické energie v podobně nějaké baterie, jejíž hlídání by představovalo další organizační zátěž výrobní linky.

Princip pasivních RFID HF nosičů (čip), umístěných na sledovaných předmětech, vychází z vysílače (snímače, čtečky), který periodicky vysílá do okolí elektromagnetické (radiové) pulsy. Pokud se v blízkosti objeví pasivní RFID čip, využije přijímanou energii k nabití svého vnitřního napájecího kondenzátoru pro dočasné několikasekundové zprovozněné své elektroniky, která následně externímu přijímači odešle odpověď. Obvykle vysílač a přijímač tvoří jednu kompaktní čtecí, případně i zápisovou jednotku. Pasivní čipy dokáží vysílat buď jedno číslo (elektronické číslo produktu EPC) určené při jejich výrobě, nebo disponují navíc ještě dodatečnou pamětí, do které lze nějaká identifikační data (obvykle max. několik stovek bajtů) i zapsat a následně jinou čtečkou přečíst. Toho lze právě využít pro přenášení konkrétních specifických řídících dat například mezi jednotlivými výrobními stroji.

Princip pasivních RFID HF nosičů (čip), umístěných na sledovaných předmětech, vychází z vysílače (snímače, čtečky), který periodicky vysílá do okolí elektromagnetické (radiové) pulsy. Pokud se v blízkosti objeví pasivní RFID čip, využije přijímanou energii k nabití svého vnitřního napájecího kondenzátoru pro dočasné několikasekundové zprovozněné své elektroniky, která následně externímu přijímači odešle odpověď. Obvykle vysílač a přijímač tvoří jednu kompaktní čtecí, případně i zápisovou jednotku. Pasivní čipy dokáží vysílat buď jedno číslo (elektronické číslo produktu EPC) určené při jejich výrobě, nebo disponují navíc ještě dodatečnou pamětí, do které lze nějaká identifikační data (obvykle max. několik stovek bajtů) i zapsat a následně jinou čtečkou přečíst. Toho lze právě využít pro přenášení konkrétních specifických řídících dat například mezi jednotlivými výrobními stroji.

Průmyslový RFID systém Balluff BIS s IO-Link

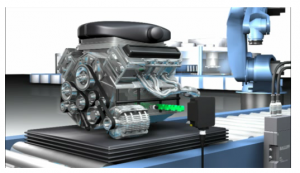

Pěknou ukázkou moderních HF RFID systémů pro průmyslovou intralogistiku a řízení procesů je řada BIS společnosti Balluff. Modulární manipulační a montážní zařízení nabízejí zpravidla málo místa pro instalaci průmyslových RFID systémů. Proto Balluff RFID nabízí velmi kompaktní systémy s optimálně vzájemně sladěnými a pružně kombinovatelnými komponentami, které lze upevnit na různé profily rámů a konstrukce.

Pěknou ukázkou moderních HF RFID systémů pro průmyslovou intralogistiku a řízení procesů je řada BIS společnosti Balluff. Modulární manipulační a montážní zařízení nabízejí zpravidla málo místa pro instalaci průmyslových RFID systémů. Proto Balluff RFID nabízí velmi kompaktní systémy s optimálně vzájemně sladěnými a pružně kombinovatelnými komponentami, které lze upevnit na různé profily rámů a konstrukce.

Balluff RFID se skládají z datového nosiče (RFID čip / tag), čtecí/zapisovací hlavy a procesoru, který data přizpůsobuje k odeslání do nadřazeného systému (PLC či PC) po průmyslové sběrnici (Profibus, Profinet, CC-Link a další). Data mohou být zapisována a vyčítána z datového nosiče, přičemž množství dat a zapisovací/čtecí cykly závisí na paměťovém médiu.

Ukázky čtecího / zapisovacího RFID systému složeného za RFID nosiče (tagu) umístěného na produktu, RFID čtecí/zapisovací hlava a IO-Link master jednotka (procesor) pro připojení RFID hlav na průmyslovou komunikační síť, např. Profibus.

Zajímavou inovací je pak použití stále populárnější sériové komunikace IO-Link pro připojení a přenos čtených či případně zapisovaných dat z RFID čtecí/zapisovací hlav. IO-Link poskytuje možnost snadné realizace identifikačních řešení, protože pro IO-Link připojení RFID čtecí/zapisovací hlavy stačí nechráněný třívodičový standardní kabel. Je přitom vhodný především v centrální správě dat, pro malé datové objemy a tam, kde rychlost zápisu/čtení příliš nerozhoduje. Podle sběrnicového systému lze na jeden uzel připojit až 16 kombinovaných jednotek IO-Link RFID čtecích hlav nebo jiných inteligentních zařízení. Rovněž je možné připojit až 272 další jiných snímačů či akčních členů. Sdružování signálů do síťové topologie redukuje počet zařízení a tak šetří čas i peníze.

Zajímavou inovací je pak použití stále populárnější sériové komunikace IO-Link pro připojení a přenos čtených či případně zapisovaných dat z RFID čtecí/zapisovací hlav. IO-Link poskytuje možnost snadné realizace identifikačních řešení, protože pro IO-Link připojení RFID čtecí/zapisovací hlavy stačí nechráněný třívodičový standardní kabel. Je přitom vhodný především v centrální správě dat, pro malé datové objemy a tam, kde rychlost zápisu/čtení příliš nerozhoduje. Podle sběrnicového systému lze na jeden uzel připojit až 16 kombinovaných jednotek IO-Link RFID čtecích hlav nebo jiných inteligentních zařízení. Rovněž je možné připojit až 272 další jiných snímačů či akčních členů. Sdružování signálů do síťové topologie redukuje počet zařízení a tak šetří čas i peníze.

RFID systém s IO-Link tak lze snadno a bez problémů zakomponovat do stávajících IO-Link systémů dalších snímačů nebo použít vlastní IO-Link master procesory (převodníky) pro napojení na průmyslové sběrnice, napr. Profibus. Integrovaný IO-Link master BIS V disponuje čtyřmi kanály, které lze parametrizovat nezávisle na sobě a které umožňují současné připojení až čtyř čtecích/zapisovacích hlav. Navíc vytváří i uzlový bod pro připojení dalších IO-Link snímačů a umožňuje založit jednoduchou síťovou strukturu. Kompaktní kovové pouzdro IO-Link masteru malých rozměrů (170 x 60 x 40 mm) je chráněné proti elektromagnetickým vlivům, poskytuje krytí IP 65 a umožňuje snadnou montáž do rozvaděčů, na montážní lišty nebo na profil.

RFID systém s IO-Link tak lze snadno a bez problémů zakomponovat do stávajících IO-Link systémů dalších snímačů nebo použít vlastní IO-Link master procesory (převodníky) pro napojení na průmyslové sběrnice, napr. Profibus. Integrovaný IO-Link master BIS V disponuje čtyřmi kanály, které lze parametrizovat nezávisle na sobě a které umožňují současné připojení až čtyř čtecích/zapisovacích hlav. Navíc vytváří i uzlový bod pro připojení dalších IO-Link snímačů a umožňuje založit jednoduchou síťovou strukturu. Kompaktní kovové pouzdro IO-Link masteru malých rozměrů (170 x 60 x 40 mm) je chráněné proti elektromagnetickým vlivům, poskytuje krytí IP 65 a umožňuje snadnou montáž do rozvaděčů, na montážní lišty nebo na profil.

Z oblasti RFID HF nosičů (čipů/tagů) nabízí Balluff ve své řadě mimo tradičních knoflíkových, čtverhranný, kvádrových a tyčových provedení pro vestavbu i nalepení, i navíc tzv. datové šrouby. Ty mohou být používány opakovaně, protože jsou upevněny k podložce prostřednictvím šroubu v maticí. Ne vždy je totiž možné použít ve výrobním procesu držák obrobků. Mají-li být nicméně informace dostupné přímo na objektu, je nezbytné, aby bylo možné datový nosič k objektu jednoduše připevnit a opět uvolnit. Šroub se k tomu nejlépe hodí. Dodávají se s vysokým krytím a pracují spolehlivě i z větších vzdáleností. Díky normě ISO 15693 jsou použitelné po celém světě.

Z oblasti RFID HF nosičů (čipů/tagů) nabízí Balluff ve své řadě mimo tradičních knoflíkových, čtverhranný, kvádrových a tyčových provedení pro vestavbu i nalepení, i navíc tzv. datové šrouby. Ty mohou být používány opakovaně, protože jsou upevněny k podložce prostřednictvím šroubu v maticí. Ne vždy je totiž možné použít ve výrobním procesu držák obrobků. Mají-li být nicméně informace dostupné přímo na objektu, je nezbytné, aby bylo možné datový nosič k objektu jednoduše připevnit a opět uvolnit. Šroub se k tomu nejlépe hodí. Dodávají se s vysokým krytím a pracují spolehlivě i z větších vzdáleností. Díky normě ISO 15693 jsou použitelné po celém světě.

Pro manipulační a montážní zařízení, která nabízejí zpravidla málo místa pro integraci průmyslových RFID systémů, je možné použít tzv. rohové datové nosiče, kde odpadá časově náročné a drahé otáčení držáků obrobků. Naopak pro aplikace, kde je problémem vysoká povrchová teplota produktu, který má RFID tag nést, nabízí Balluff HF nosiče s teplotní odolností až do 200°C s životností více než 1000 hodin.

Pro manipulační a montážní zařízení, která nabízejí zpravidla málo místa pro integraci průmyslových RFID systémů, je možné použít tzv. rohové datové nosiče, kde odpadá časově náročné a drahé otáčení držáků obrobků. Naopak pro aplikace, kde je problémem vysoká povrchová teplota produktu, který má RFID tag nést, nabízí Balluff HF nosiče s teplotní odolností až do 200°C s životností více než 1000 hodin.

Další novinkou je RFID HF systém s označením Ferroident, který byl navržen speciálně tak, aby byl spolehlivě zajištěna funkce čtení (příp. zápisu) tagu nezávisle na nosném materiálu a obsahu. Je zcela funkční nejen ve vodě, oleji nebo prachu, ale dokonce i na kovu (hliník, ušlechtilé oceli a dalších). Ferroident je tedy velmi vhodný do průmyslového prostředí, protože lze současně použít pro četní tagu nejen na plastových a dřevěných podkladech, jako jsou plastové výlisky, štítky a obaly a dřevěné palety, ale i na kovových bednách, dílech i odlitcích. A jeho neomezené zapisovací/čtecí cykly zajišťují flexibilní a rychlou komunikaci.

Závěr

Na RFID sledování a identifikaci kroků výroby postupně přechází stále více společností, které využívají plně automatizované linky. Bez RFID je totiž jen velmi složité v případě požadavku dohledat daný produkt, daný materiál, či daný nástroj ve velkém množství ostatních. V dlouhých výrobních linkách, kde se žádá přesné monitorování toku výrobků bez RFID jen na základě principu "posuvného registru", se dost často stává, že když z nějakého důvodu lidská obsluha vyjme z linky nějaký výrobek, pečlivě sledovaná posloupnost toku výrobků se zcela sesype, protože vyjmutý produkt prostě fyzicky v řadě chybí, ale na obrazovce operátorského panelu a tedy i v paměti řídícího systému se vyskytuje. Tento častý problém lze velmi dobře vyřešit právě implementací RFID systému, kde každý produkt má svoje nezaměnitelné identifikační číslo, a tak řídící systém na nejbližší čtečce jasně a přesně zjistí, který produkt chybí.

Odkazy:

- Stránky o RFID systémech Balluff: http://www.balluff.com/balluff/MCZ/cs/products/overview-industrial-rfid.jsp

-

Další články o RFID na severu automatizace.hw.cz:

- Safety RFID = RFID spínače pro nejvyšší bezpečnost strojů

- TEST novinky: RFID přístup pro domy, školy, kanceláře s HWg SH4

- TEST novinky - RFID přístup do skříní a rozvaděčů s SH4 a SH4e

- Více i méně běžné RFID frekvence a jejich vliv na komunikaci

- Struktura pasivního RFID tagu se senzorem teploty a osvětlení

- Bezkontaktní identifikace