Inovovaná technologie digitálních vizuálních dvojčat

Co reprodukuje autentický vzhled a chování řezaných dílů? Digitální dvojče (Digital Twin). Digitální dvojče se v případě CNC stroje připojí k řídicímu kódu CNC a poté využívá kinematiku (pohybu objektů) k vytvoření virtuálního prostředí. Digitální dvojče FANUC s CNC průvodcem jako hlavní funkcí tak poskytuje most mezi digitálním světem a skutečným světem.

Co reprodukuje autentický vzhled a chování řezaných dílů? Digitální dvojče (Digital Twin). Digitální dvojče se v případě CNC stroje připojí k řídicímu kódu CNC a poté využívá kinematiku (pohybu objektů) k vytvoření virtuálního prostředí. Digitální dvojče FANUC s CNC průvodcem jako hlavní funkcí tak poskytuje most mezi digitálním světem a skutečným světem.

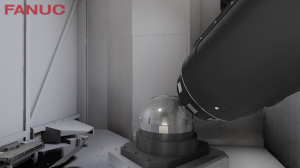

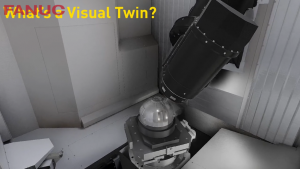

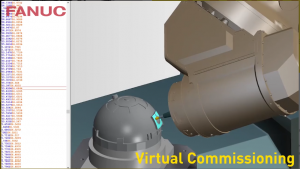

Společnost Fanuc proto letos představila novou verzi svého systému vizuálního dvojče (Visual Twin), která je další generací digitálního dvojčete s vysokým rozlišením. Ta je přesnou softwarovou replikou skutečného CNC obráběcího stroje s virtualizovaným CNC. Připojuje se k ovládacím prvkům a využívá skutečnou fyziku k vytvoření autentického vzhledu a chování skutečných řezných součástí obráběcího stroje.

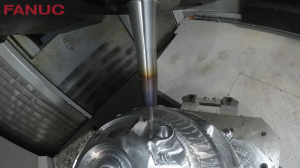

V tomto směru Fanuc spolupracoval se společností Toyoda, aby k výrobě vizuálního dvojčete použili pevné modely a kinematiku skutečného stroje. Také spolupracovali s ModuleWorks na vytvoření grafiky a Mastercam na poskytování CAM softwaru. V novém vizuálním dvojitém demu virtualizuje řezání hlavy robota na 5osém obráběcím stroji Toyoda FH630SX-i určeném pro komplexní obrábění. Tato část vyžaduje více než 40 různých procesů a její řezání v reálném světě trvá více než 16 hodin. Celý proces lze zde nastavit a otestovat ve virtuálním světě pro zlepšení kvality dílu i následně celkového produktu. Digitální vizuální dvojice umožňuje testovat program v G-kódu a simulovat proces, což ukazuje realističtější pocit z řezání. Jedná se o virtuální uvedení do provozu, kdy nové návrhy a koncepty procházejí hodnocením již před výrobou, nikoli po ní.

V tomto směru Fanuc spolupracoval se společností Toyoda, aby k výrobě vizuálního dvojčete použili pevné modely a kinematiku skutečného stroje. Také spolupracovali s ModuleWorks na vytvoření grafiky a Mastercam na poskytování CAM softwaru. V novém vizuálním dvojitém demu virtualizuje řezání hlavy robota na 5osém obráběcím stroji Toyoda FH630SX-i určeném pro komplexní obrábění. Tato část vyžaduje více než 40 různých procesů a její řezání v reálném světě trvá více než 16 hodin. Celý proces lze zde nastavit a otestovat ve virtuálním světě pro zlepšení kvality dílu i následně celkového produktu. Digitální vizuální dvojice umožňuje testovat program v G-kódu a simulovat proces, což ukazuje realističtější pocit z řezání. Jedná se o virtuální uvedení do provozu, kdy nové návrhy a koncepty procházejí hodnocením již před výrobou, nikoli po ní.

Příklad porovnání vizualizace práce technologií Fanuc digitálního vizuálního dvojčete (obr. vlevo) a reálného obrábění (obr. vpravo) na stroji Toyoda FH630SX-i.

Nový software Path Optimizer a CNC Guide 2

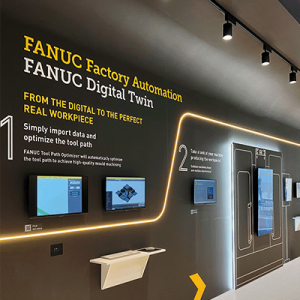

Nový software Path Optimizer vytváří nejlepší dráhu nástroje na základě data geometrie CAD, informací o nástroji a informací o nastavení CNC. Uživatelé jednoduše importují požadovaná data, aby zlepšili distribuci příkazových bodů a dosáhli vysoce kvalitních povrchů. Path Optimizer je ideální pro aplikace obrábění forem. Jeho výhody Fanuc pak svým zájemcům a zákazníkům na výstavách ukazuje na vizuálním dvojčeti obráběcího centra Chiron DZ16 vyrábějící virtuální součástku.

Nový software Path Optimizer vytváří nejlepší dráhu nástroje na základě data geometrie CAD, informací o nástroji a informací o nastavení CNC. Uživatelé jednoduše importují požadovaná data, aby zlepšili distribuci příkazových bodů a dosáhli vysoce kvalitních povrchů. Path Optimizer je ideální pro aplikace obrábění forem. Jeho výhody Fanuc pak svým zájemcům a zákazníkům na výstavách ukazuje na vizuálním dvojčeti obráběcího centra Chiron DZ16 vyrábějící virtuální součástku.

Nový FANUC CNC Guide 2 obohacuje digitální obrábění o data související se skutečným zrychlením/zpomalením, což poskytuje lepší odhad procesu obrábění obrobku. Také vylepšuje přesnost virtuálního návrhu pomocí bohaté sady nástrojů jako je například odhad povrchu, který pomáhá uživatelům prakticky předem zkontrolovat zpětnou vazbu k obrábění, aby ušetřili čas, peníze a materiály. Použití umělé inteligence (AI) na řízení serva soustružení pak zjednodušuje a minimalizuje čas potřebný k optimalizaci os.

Nové prostředí FANUC iHMI G-Code Guidance pak umožňuje i nekvalifikovaným operátorům rychle začít programovat CNC stroj bez potřeby předchozího dlouhého zaškolování a tréninku.

A nakonec pomocí softwaru FANUC ROBOGUIDE je také možné snadno a virtuálně kontrolovat a robotizovat obráběcí stroje.

Konkurenční výhody používání digitálních dvojčat

Z výše uvedeného je patrné, že technologie digitální dvojčat (Digital Twins) transformují analogové procesy na digitální a virtuální uvedení do provozu prostřednictvím digitálních dvojčat nabízí několik konkurenčních výhod, jako jsou snížené výrobní náklady, méně odpadu a větší flexibilita. Výrobci obráběcích strojů i koncoví uživatelé tak mohou využít digitální dvojčata k vyladění řídicího kódu, aniž by došlo k vyřazení stroje z výroby. To pomáhá podporovat inovace a zároveň zvyšovat produktivitu – to vše s nižšími náklady.

Z výše uvedeného je patrné, že technologie digitální dvojčat (Digital Twins) transformují analogové procesy na digitální a virtuální uvedení do provozu prostřednictvím digitálních dvojčat nabízí několik konkurenčních výhod, jako jsou snížené výrobní náklady, méně odpadu a větší flexibilita. Výrobci obráběcích strojů i koncoví uživatelé tak mohou využít digitální dvojčata k vyladění řídicího kódu, aniž by došlo k vyřazení stroje z výroby. To pomáhá podporovat inovace a zároveň zvyšovat produktivitu – to vše s nižšími náklady.

Příklady konkrétních výhod plynoucích ze zavedení technologie digitálních vizuálních dvojčat:

- 1. Rychlejší ověření koncepce – uživatelé mohou otestovat systém, aby potvrdili logiku stroje. Testování parametrů ve virtuálním prostředí umožňuje pokročilé nastavení během návrhu, nikoli po něm.

- 2. Rychlejší navrhování programů dílů – programátoři mohou testovat G-kód, aniž by museli vyřadit stroj z výroby.

- 3. Realistický a bezpečný trénink – opět bez vypnutí stroje.

- 4. Virtuální uvedení do provozu – obráběcí stroj zůstává v provozu, čímž se minimalizují prostoje.

- 5. Lepší zákaznická podpora – ještě před příjezdem technika obráběcího stroje může vzdálený tým zákaznické podpory diagnostikovat problém.

- 6. Digitalizace obrobny – FANUC spolupracuje se společnostmi, aby poskytly tuto technologii pro komplexní digitalizaci, od CAM po řízení, aby se maximalizoval procesní tok.

Závěr

Digitální dvojčata (Digital Twins) jsou klíčovou technologií Průmyslu 4.0, protože převádí tradiční analogové procesy na digitální. FANUC, ModuleWorks, Mastercam a Toyoda spolupracují na zajištění této komplexní digitalizace obráběcí dílny s cílem zefektivnit a maximalizovat tok procesů.

A právě oblast a technologie digitálních dvojčat, vizualizace a virtualizace průmyslových procesů a aplikací je i jednou ze stěžejních náplní i nadcházejícího Mezinárodního strojírenského veletrhu MSV 2021, který se koná na BVV v Brně od 8. do 12.11. 2021. A právě i společnost FANUC na této akci nemůže chybět.

A právě oblast a technologie digitálních dvojčat, vizualizace a virtualizace průmyslových procesů a aplikací je i jednou ze stěžejních náplní i nadcházejícího Mezinárodního strojírenského veletrhu MSV 2021, který se koná na BVV v Brně od 8. do 12.11. 2021. A právě i společnost FANUC na této akci nemůže chybět.

Mezinárodní strojírenský veletrh je nejvýznamnější průmyslový veletrh ve střední Evropě, s každoroční účastí více než 1 600 vystavovatelů a 80 000 návštěvníků. Ze zahraničí přijíždí přes 50% vystavovatelů a 10% návštěvníků. Hlavním tématem MSV je Průmysl 4.0 a digitální továrna, tedy digitalizace výroby a také cirkulární ekonomika. V roce 2021 se MSV zaměří také na investiční příležitosti, tedy Start up projekty, nové nápady, inovaci jako příležitost k investicím. Více na https://www.bvv.cz/msv/.

Odkazy:

- Článek "Factory automation made easy with FANUC " na webu: https://www.fanuc.eu/cz/

- Článek "Digital and Visual Twins: FANUC’s Vision for the Future of Manufacturing" na webu: https://www.fanucamerica.com

- Článek "6 Competitive Advantages of Using Digital Twins" na webu: https://www.fanucamerica.com