Co je MTP ?

MTP je zkratka pro "Module Type Package" a označuje standard nezávislý na výrobci pro rychlou a jednoduchou konfiguraci a implementaci modulárních výrobních závodů. MTP soubory definují vlastnosti a rozhraní provozních PEA modulů (Process Equipment Assembly) na funkční úrovni, ve které jsou technologie a výrobci jednotlivých komponent irelevantní, čímž je zajištěna vysoká úroveň kompatibility. Cílem je usnadnit výměnu modulů ve stroji či celém závodu a ještě tak provádět rychlejší úpravy systémů, jejich spouštění a provoz. MTP obsahuje všechny informace potřebné k integraci modulu do modulárního závodu, jako je popis provozních obrazovek a datových objektů.

MTP je zkratka pro "Module Type Package" a označuje standard nezávislý na výrobci pro rychlou a jednoduchou konfiguraci a implementaci modulárních výrobních závodů. MTP soubory definují vlastnosti a rozhraní provozních PEA modulů (Process Equipment Assembly) na funkční úrovni, ve které jsou technologie a výrobci jednotlivých komponent irelevantní, čímž je zajištěna vysoká úroveň kompatibility. Cílem je usnadnit výměnu modulů ve stroji či celém závodu a ještě tak provádět rychlejší úpravy systémů, jejich spouštění a provoz. MTP obsahuje všechny informace potřebné k integraci modulu do modulárního závodu, jako je popis provozních obrazovek a datových objektů.

Pokud jde o to, jak MTP systém funguje, lze balíčky typu "Modul" ("Module") přirovnat k blokové konfiguraci tiskárny. MTP zde odpovídá ovladači tiskárny, modul pak odpovídá samotné tiskárně a nakonec nadřazenému řadiči POL (Process Orchestration Layer) odpovídá PC, na který je tiskárna napojena.

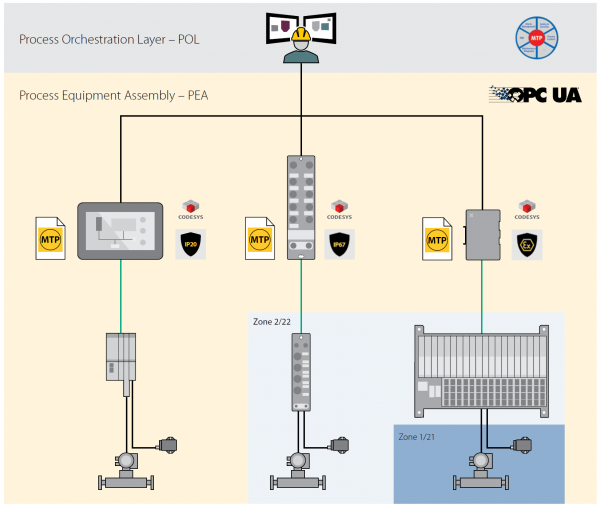

Řadič POL čte dříve ve vývojovém softwaru vygenerovaný a následně do něj nahraný MTP soubor založený na standardu IEC 61131 / Codesys a zpracovává jej. Dle popisu v MTP souboru je rozpoznána funkce cílového ovládaného modulu a založeno i řízení jeho procesu. Instrukce jsou pak sdělovány prostřednictvím OPC UA standardu přenosu dat, který je univerzální a nezávislý na platformě. Tímto způsobem lze moduly zařízení od různých výrobců snadno kombinovat a propojit a tak vytvořit flexibilní komplexní celky. MTP technologie tak má výrazně snižovat inženýrské úsilí realizace modulárních závodů a tak podporovat přechod výstavby automatizace závodů na princip „plug-and-produce“ (připoj-a-vyráběj).

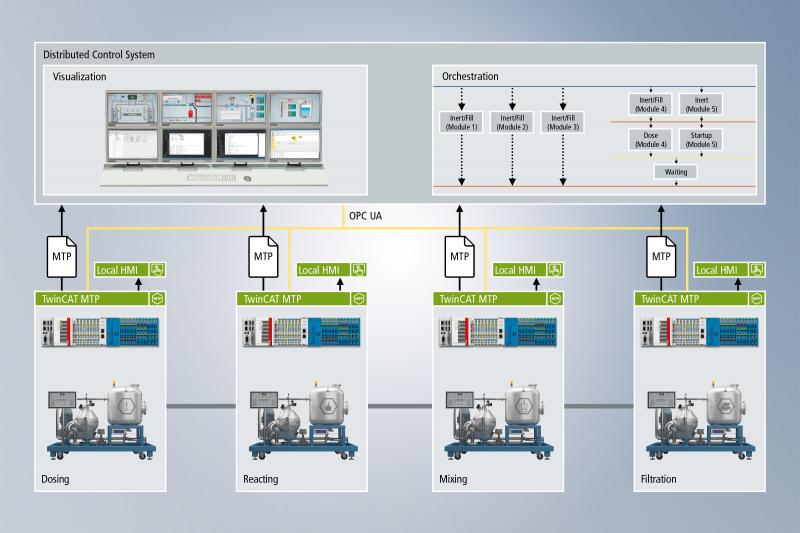

Základní princip systému MTP pro realizaci procesu modulů PEA (Process Equipment Assembly).

Proč vznikla platforma MTP ?

Kybernetická-fyzikální modularizace umožňuje budovat a přizpůsobovat flexibilní závody procesního inženýrství s malým úsilím. V důsledku toho se nepružné automatizační systémy, které fungovaly beze změny po mnoho let, postupně stávají minulostí, protože přizpůsobení a flexibilita jsou pro zpracovatelský průmysl aktuální budoucnost. Vznikající výzvou, které čelí řada odvětví zpracovatelského průmyslu, je tlak na dosažení rychlejších časů uvedení na trh a tedy i k urychlení vývojových cyklů. A protože se životní cykly produktů zkracují, schopnost vyrábět přizpůsobené produkty hospodárně v menších sériích se stává zásadní. Jedním ze stále častějších přístupů je stavět výrobní závody na modulární bázi, která jim dává flexibilitu pro opětovné použití.

Kybernetická-fyzikální modularizace umožňuje budovat a přizpůsobovat flexibilní závody procesního inženýrství s malým úsilím. V důsledku toho se nepružné automatizační systémy, které fungovaly beze změny po mnoho let, postupně stávají minulostí, protože přizpůsobení a flexibilita jsou pro zpracovatelský průmysl aktuální budoucnost. Vznikající výzvou, které čelí řada odvětví zpracovatelského průmyslu, je tlak na dosažení rychlejších časů uvedení na trh a tedy i k urychlení vývojových cyklů. A protože se životní cykly produktů zkracují, schopnost vyrábět přizpůsobené produkty hospodárně v menších sériích se stává zásadní. Jedním ze stále častějších přístupů je stavět výrobní závody na modulární bázi, která jim dává flexibilitu pro opětovné použití.

V modulárním systému je celkový výrobní proces závodu rozdělen do dílčích procesů, které jsou mapovány na jednotlivé moduly. Pro plnou modularizaci zařízení je každému modulu přiřazen samostatný decentralizovaný regulátor. Moduly jsou poté připojeny k řídicímu systému vyšší úrovně (například DCS), který řídí celkový výrobní proces. S tímto modelem se těžiště vývojového úsilí posouvá z inženýrství zaměřeného na zařízení na inženýrství zaměřené na moduly – přístup, který umožňuje závodu se pružně a efektivně přizpůsobit měnícím se požadavkům. Do takového modulárního výrobního systému je tedy nutné někdy přidat nové moduly a stávající moduly podle potřeby přeřadit nebo odebrat. Změny jako tyto pak nevyžadují úplné přeprogramování zařízení, protože většina logiky spočívá v jednotlivých modulech. Řídicí jednotka vyšší úrovně pouze koordinuje moduly a služby, které poskytují, a proto se nazývá procesní orchestrační vrstva (POL).

V praxi je tento model implementován podle standardu nezávislého na výrobci, NAMUR Module Type Package (MTP), který definuje, jak musí být procesní moduly popsány. MTP, jak je definováno ve VDI/VDE/NAMUR 2658, obsahuje všechny informace potřebné k integraci konkrétního procesního modulu do modulárního procesního zařízení – vč. jeho funkčnost (ve formě služeb), specifikace komunikace a šablon HMI. Rozhraní definovaná ve standardu MTP jsou navržena tak, aby tak eliminovala režii při změně účelu nebo opětovného použití zpracovatelského závodu. Moduly tedy stačí vyvinout pouze jednou a lze je začlenit do různých závodů bez ohledu na dodavatele řídicích jednotek nebo POL.

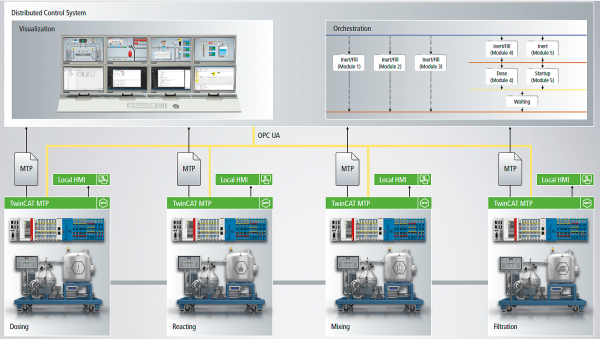

Příklad modulárního systému využívající MTP systém v rámci platformy BECKHOFF TwinCAT.

Výhody použití systémů podporující MTP

Hlavním příslibem MTP (Module Type Package) ve spojení s modulárním decentralizovaným systémem automatizace je výrazné zkrácení doby uvedení na trh (TTM). Doposud v realizaci komplexních řídicích systémů byly obvykle problémem individuální požadavky zákazníků, stejně jako různé API rozhraní ovládaní a komunikace, které tak často představují překážku opravdu efektivní modularizace. Standardní řídicí systémy nemají schopnost samy automaticky rozpoznat jednotlivé lokální řídicí moduly závodu, protože jim obvykle chybí sémantika, pomocí které by mohly lokálním podřízeným modulům přidělovat funkce a úkoly. V důsledku toho jsou výhody modulární struktury komplikovány dodatečnou prací spojenou s integrací / napojením lokálních modulů na hlavní nadřazený systém.

Hlavním příslibem MTP (Module Type Package) ve spojení s modulárním decentralizovaným systémem automatizace je výrazné zkrácení doby uvedení na trh (TTM). Doposud v realizaci komplexních řídicích systémů byly obvykle problémem individuální požadavky zákazníků, stejně jako různé API rozhraní ovládaní a komunikace, které tak často představují překážku opravdu efektivní modularizace. Standardní řídicí systémy nemají schopnost samy automaticky rozpoznat jednotlivé lokální řídicí moduly závodu, protože jim obvykle chybí sémantika, pomocí které by mohly lokálním podřízeným modulům přidělovat funkce a úkoly. V důsledku toho jsou výhody modulární struktury komplikovány dodatečnou prací spojenou s integrací / napojením lokálních modulů na hlavní nadřazený systém.

Hlavní výhody MTP:

- minimalizované inženýrství znamená rychlejší uvedení na trh,

- krátký čas na opravu díky jednotným rozhraním modulů,

- opětovné použití modulů umožňuje zakázkovou výrobu v malých sériích,

- číslování namísto složitých postupů škálování,

- HMI systém ovládání a vizualizace s jednotným vzhledem a dojmem

- automatické generování kódu v souladu s normou VDI/VDE/NAMUR 2658,

- vysoce přizpůsobitelné pro snadné přizpůsobení stávajícím procesům,

- knihovna funkčních bloků vyhovující normě IEC 61131.

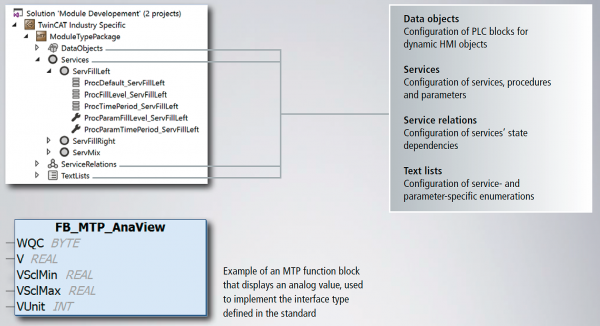

Příklad MTP funkčního bloku v programovací platformě BECKHOFF TwinCAT.

Modulové inženýrství s BECKHOFF TwinCAT MTP

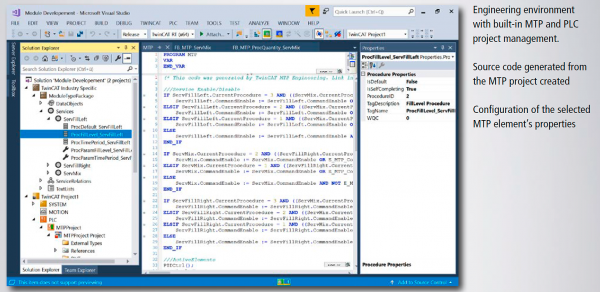

V TwinCAT platformě je koncept MTP zabudován do produktů TwinCAT MTP Runtime a TwinCAT MTP Engineering. TwinCAT Engineering poskytuje funkce projektového managementu, které zahrnují TwinCAT MTP Engineering jako specifický typ projektu. Tento typ projektu podporuje generování zdrojového kódu pro projekty PLC, které využívají TwinCAT MTP Runtime k vytvoření rozhraní vyhovujícího standardu v modulu procesního závodu. Pomocí volitelného rozhraní TwinCAT XCAD Interface lze generování kódu přizpůsobit a informace použít k dalšímu zpracování. Veškeré následně provedené změny v systému řízení projektů MTP jsou zapracovány prostřednictvím automatického porovnávání projektů a poté lze projekt aktivovat. Proměnné pro definovaná rozhraní jsou do POL načítány automaticky prostřednictvím TwinCAT OPC UA komunikace.

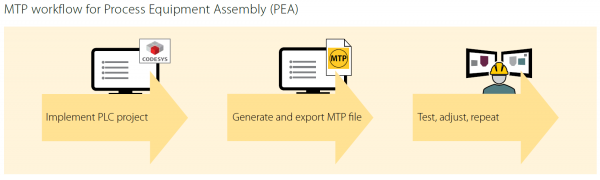

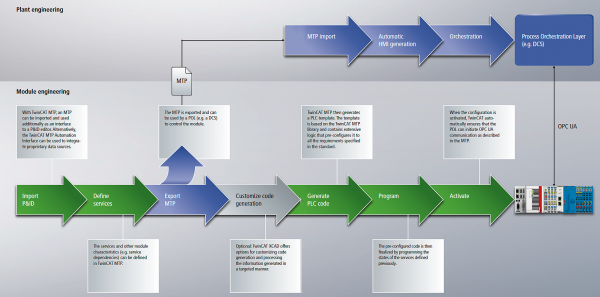

Základní proces použití TwinCAT MTP je následující:

- Definování modulu - prvním krokem je importování předzpracovaných P&ID do TwinCAT MTP prostřednictvím otevřených interfaců.

- Exportování MTP - MTP soubor je exportován a může být použit řadičem POL (Process Orchestration Layer) k řízení modulu.

- Programování modulu - v dalším kroku TwinPLC generuje PLC template, který předdefinovává direktivy. Generování kódu v tomto kroku je pak finálně kompletované manuálně pomocí stavového programování předdefinovaných služeb, tj. projektově specifické funkce daného modulu.

- Aktivace modulu - během aktivace konfigurace TwinCAT automaticky zajišťuje, že OPC UA komunikace je definována POL podle popisu v MTP.

- Inženýrství závodu (HMI) - MTP soubor exportovaný z TwinCAT je importovaný do POL pro inženýring továrny. HMI uživatelské rozhraní je automaticky generované podle P&ID informací uložených v MTP. Funkce modulu jsou integrovány do celkového kontextu jako část orchestru celého procesu. Připojení do modulu pomocí OPC UA je automaticky nastaveno a otevřeno opět podle informací z MTP souboru.

Základní postup generování a použití MTP systému.

Příklad vývojového prostředí s možností generování MTP konfiguračního souboru.

Modulové inženýrství s Turck CODESYS MTP

Turck se již dlouhodobě zaměřuje na decentralizovaná automatizační řešení, která umožňují vybavit moduly strojů schopnostmi autonomního rozhodování a tak výrazně odlehčit centrálnímu řízení (PLC či PC) a také mohou snížit náklady na kabeláž. Vzhledem k tomuto přístupu tak společnost Turck začala nabízet i MTP řešení pro komplexní modularizaci.

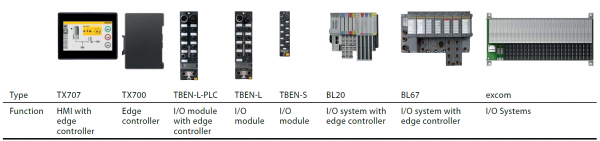

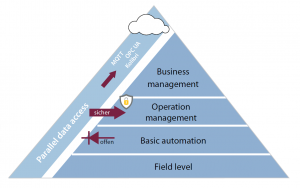

Kompaktní Edge kontroléry Turck jsou programovány v platformě / softwaru CODESYS. V něm jsou naprogramovány nejen řídicí úlohy okrajových kontrolérů, ale také předběžné zpracování a filtrování dat. Tato celosvětově osvědčená a na výrobci nezávislá systémová platforma CODESYS umožňuje použití různých protokolů fieldbus/Ethernet v jednom automatizačním systému. A již do sebe zahrnula i zde popisovanou platformu MTP. Z pohledu MTP systému tak nejdříve Edge Controller vygeneruje MTP soubor založený na CODESYSu. Poté je uložen a nainstalován v Process Orchestration Layer (POL) a zde prostřednictvím průmyslového standardu OPC UA jsou komunikována data a pokyny. Edge kontroléry Turck pak decentralizovaně a autonomně řídí jednotlivé PLC Turck moduly, které následně nabízí standardizované a optimalizované řídicí sekvence jednotlivých lokálních komponent. Takové řešení Turck lze také snadno i integrovat do NAMUR Open Architecture (NOA) prostřednictvím paralelního přístupu k datům.

Příklady Edge/PLC zařízení Turck podporující MTP systém díky použití programovací platformy CODESYS.

Závěr

MTP je zajímavá univerzální platforma pro další zjednodušení návrhu, přenosu a realizace řízení, ovládání a realizace HMI vizualizace napříč různými výrobci PLC, Edge PC, HMI a dalších komponent. OPC UA protokol přenosu dat a vzájemné komunikace již dnes je prakticky standardem pro všechny moderní průmyslové HMI, PLC, Edge a Edge systémy, takže rychlému rozšíření prakticky nic nebrání. MTP integrace do systému CODESYS vše ještě dále standardizuje a zjednodušuje, protože jej využívá mnoho různých výrobců průmyslových systémů a též lze využít i pro populární malé SBC jako například RaspberyPi či další platformy schopné provozovat OS Linux.

Odkazy:

- Web společnosti Turck

- o principu MTP: https://www.turck.de/en/module-type-package-44303.php

- o výhodách MTP: https://www.turck.de/en/advantages-44307.php

- Web společnosti BECKHOFF o principu MTP: https://www.beckhoff.com/cs-cz/products/automation/module-type-package-mtp/