Úvod do problematiky

Každý snímač nebo každé měřicí zařízení v oblasti automatizace musí jím zjištěné informace nějakým způsobem přenést do řídicího systému, který na jejich základě zpětnou vazbou řídí danou aplikaci. K tomu slouží komunikační výstupy. Ty mohou být buď dvoustavové, poskytující jen informaci typu "hodnota větší / menší než nastavený limit přímo na snímači" nebo vícestavové, které zasílají řídicí jednotce přesné informace, a vyhodnocení o jejich úrovni nechávají na ní. To je obvykle nutné v aplikacích přesného řízení, kde je nutné průběžně reagovat i na malé změny, nebo plně automatizovaném provozu, kde není možné nastavovat limity jednotlivých čidel.

Každý snímač nebo každé měřicí zařízení v oblasti automatizace musí jím zjištěné informace nějakým způsobem přenést do řídicího systému, který na jejich základě zpětnou vazbou řídí danou aplikaci. K tomu slouží komunikační výstupy. Ty mohou být buď dvoustavové, poskytující jen informaci typu "hodnota větší / menší než nastavený limit přímo na snímači" nebo vícestavové, které zasílají řídicí jednotce přesné informace, a vyhodnocení o jejich úrovni nechávají na ní. To je obvykle nutné v aplikacích přesného řízení, kde je nutné průběžně reagovat i na malé změny, nebo plně automatizovaném provozu, kde není možné nastavovat limity jednotlivých čidel.

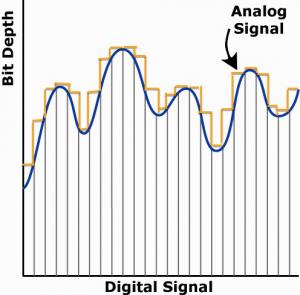

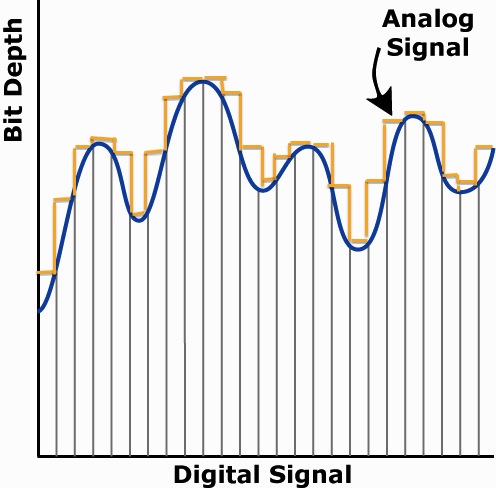

Vícestavové výstupy z měřících či řídících systémů jsou pak z pohledu principu přenosu hodnoty buď analogové (hodnota se přenáší jako úroveň napětí či proudu), digitální (hodnota je zakódována jako binární číslo) nebo pulsní (hodnota je přenášena v podobě počtu pulsů).

Před příchodem výkonné digitální techniky a s ní spojeným nástupem digitálních komunikačních sběrnic, byly v průmyslu hodnoty ze snímače nebo měřicího zařízení přenášeny často pomocí standardizovaných analogových signálů, napěťového 0-10 V, nebo proudového 4-20 mA. Sice sériový přenos po RS-485 a na něm postavené různé průmyslové sběrnice jsou známy již dlouho, ale v minulosti drahý hardware a pak i nutnost poměrně složitě naprogramovat software komunikace jeho použití omezovaly.

Před příchodem výkonné digitální techniky a s ní spojeným nástupem digitálních komunikačních sběrnic, byly v průmyslu hodnoty ze snímače nebo měřicího zařízení přenášeny často pomocí standardizovaných analogových signálů, napěťového 0-10 V, nebo proudového 4-20 mA. Sice sériový přenos po RS-485 a na něm postavené různé průmyslové sběrnice jsou známy již dlouho, ale v minulosti drahý hardware a pak i nutnost poměrně složitě naprogramovat software komunikace jeho použití omezovaly.

V současnosti (zvláště posledních cca 5 let) již naopak dospěla jednoduchost realizace datové průmyslové komunikace v oblasti PLC a průmyslových počítačů do stadia, že je jejich použití a zprovoznění pro běžného uživatele-vývojáře průmyslové automatizace skoro stejně jednoduché a někdy možná i jednodušší, než pro přenos hodnot využívat standardizované analogové signály, které je nutné pro zobrazení škálovat z napětí/proudu do hodnot dané přenášené veličiny (teplota, tlak, průtok, rychlost apod.).

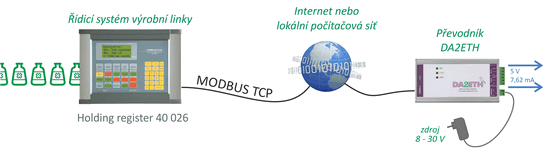

I pokud je na výstupu ze systému nutný analogový signál, využívá se dnes na dlouhé vzdálenosti již digitální datový přenos hodnot a až v cílovém místě převod na analogové napětí nebo proud.

Přesto jsou však stále situace, kdy je výhodné analogový přenos hodnot využít. Ideální vývojář průmyslových automatizačních aplikací by měl mít neustále hlavu otevřenou a zvolit pro danou aplikaci nejen jednodušší řešení, ale současně i nejpřesnější a hlavně nejspolehlivější řešení. Zatímco ve spotřební technice se již na spolehlivost moc nehledí, v průmyslu by měla být dlouhodobá spolehlivost konstrukce zařízení stále na předním místě.

Má ještě někde smysl používat analogový signál/přenos?

Nejdříve bychom měli zhodnotit, jaké jsou výhody a nevýhody obou "soupeřů". Zde je samozřejmě nutné uznat, že průmyslové sběrnice mají dnes na své straně většinu výhod a postupně, jak se stále více zdokonalují, se jejich slabiny odstraňuji.

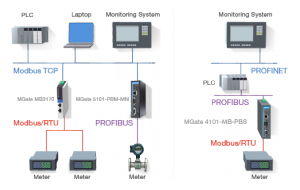

Dříve byly jedny z nevýhod v podobě nutnosti k PLC kupovat drahé rozšiřující komunikační moduly nebo karty, zatímco analogové vstupy již často byly v PLC integrovány nebo byly obvykle levnější. Další nevýhodu také někdy bývalo i poměrně složité "naprogramování" komunikace do programu PLC. První problém dnes obvykle eliminuje přímá integrace ethernetu nebo případně RS-485 rozhraní s podporou některé průmyslové sběrnice (např. Modbus, Profibus/Profinet) přímo do základního CPU modulu PLC a je tedy již zahrnutý v základní ceně PLC. Problém s programováním komunikace je dnes ve většině případů vyřešen výrobcem PLC v podobě komplexních klikacích nastavovacích oken, bloků nebo funkcí ve vývojových počítačových softwarech pro dané PLC. To dost často samo vyřeší problematiku nastavení a řízení komunikace (přenosu dat, adresace, kontrola chyb atd.) a programátor aplikace prakticky již nepotřebuje znát formát/paket daného komunikačního protokolu a jen ve svém programu ze zvolených datových registrů čte přijatá data v podobě hodnoty naměřené vzdáleným snímačem.

Dříve byly jedny z nevýhod v podobě nutnosti k PLC kupovat drahé rozšiřující komunikační moduly nebo karty, zatímco analogové vstupy již často byly v PLC integrovány nebo byly obvykle levnější. Další nevýhodu také někdy bývalo i poměrně složité "naprogramování" komunikace do programu PLC. První problém dnes obvykle eliminuje přímá integrace ethernetu nebo případně RS-485 rozhraní s podporou některé průmyslové sběrnice (např. Modbus, Profibus/Profinet) přímo do základního CPU modulu PLC a je tedy již zahrnutý v základní ceně PLC. Problém s programováním komunikace je dnes ve většině případů vyřešen výrobcem PLC v podobě komplexních klikacích nastavovacích oken, bloků nebo funkcí ve vývojových počítačových softwarech pro dané PLC. To dost často samo vyřeší problematiku nastavení a řízení komunikace (přenosu dat, adresace, kontrola chyb atd.) a programátor aplikace prakticky již nepotřebuje znát formát/paket daného komunikačního protokolu a jen ve svém programu ze zvolených datových registrů čte přijatá data v podobě hodnoty naměřené vzdáleným snímačem.

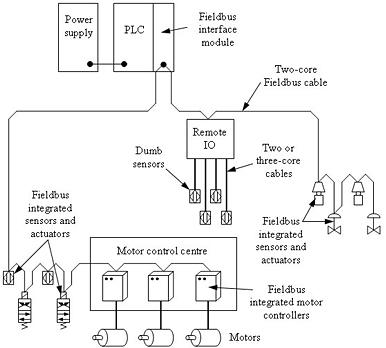

Průmyslové sběrnice tak dnes při jednoduchosti realizace nabízejí onu obecnou výhodu přesného přenosu naměřené hodnoty, protože digitální číslo se hůře ovlivňuje rušením nebo kvalitou přenosového kabelu. Rušení totiž často bývá velký skrytý problém analogového přenosu v průmyslu, kdy vysílané napětí či proud není zcela totožný na vstupu do přijímače (ať již vlivem působícího vnějšího rušení, parametry kabelu nebo impedančním nepřizpůsobením). Takto se často degraduje rozlišení / přesnost přenosu hodnot v řádu desetin procent, což je v dnešní době již dost často nepřijatelné. U digitální sběrnice je hodnota obvykle buď úspěšně přenesena, pak je zcela přesná (tj. stejná na straně výstupu ze snímače a na straně vstupu do PLC), nebo není úspěšně přenesena a pak je hned zjevné, že nastal nějaký problém (porucha). Navíc je adresací komunikujících jednotek efektivně využito méně kabeláže, protože více jednotek lze často zapojit sériově do jedné sběrnice vycházející z PLC.

Připojení a zprovoznění komunikace snímačů a zařízení s analogovým přenosem k PLC je sice jednodušší, ale každý snímač musí mít vlastní kabel a na velkých vzdálenostech signál může ovlivňovat rušení.

V případě digitální datové komunikace prostřednictvím průmyslových sběrnic jsou přenášené zdigitalizované hodnoty odolné proti ovlivnění okolním rušením a lze současně jedním kabelem připojit více snímačů a zařízení na jedno komunikační rozhraní PLC.

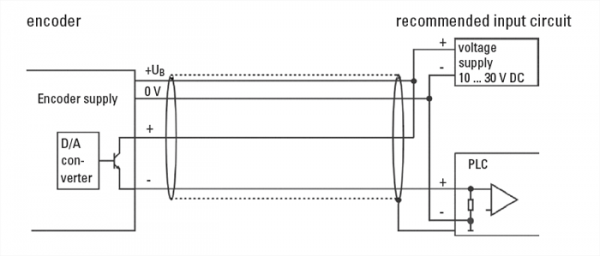

Zdá se tak, že jediná obecná fyzikální výhoda analogového přenosu je jeho rychlost, protože analogový signál se po kabelu šíří rychlostí šíření elektromagnetického pole ve vodiči, tedy zhruba blížící se rychlosti světla. Jenže i když zanedbáme na vstupu řídící jednotky nutnost převést analogovou hodnotu na digitální A/D převodníkem, který na převod každého digitálního čísla vždy potřebuje nějaký čas v řádu desetin ms, obvykle PLC si nové hodnoty stejně všimne až po nejbližším novém průchodu cyklu programu, což může být v periodách řádu jednotek milisekund (ms). A to jsme ještě zanedbali rychlosti převodu D/A převodníku snímače (měřící jednotky), protože dnes prakticky většina snímačů využívá v sobě digitální zpracování. Snad jen teplotní odporové a tenzometrické snímače samy o sobě pracují analogově, ale stejně na standardizovaný analogový signál je nutné je převést nějakým převodníkem a ten dnes ve většině případů opět funguje digitálně. Na proti tomu dnes téměř každá průmyslová sběrnice dokáže přistoupit do zařízení a přenést hodnotu (v rámci komunikačního paketu) cca 20x za sekundu, tedy jednou za cca 50 ms (nejde zde jen o čas přenosu samotné hodnoty, ale je nutné započítat i adresaci a celý přenos všech bitů paketu a zpracování na vysílací i přijímací komunikační straně atd.). I když některé moderní sběrnice typu Profinet nebo EtherCAT dokážou být i rychlejší. I přesto tak analogový přenos v praxi může být cca 10x rychlejší než průmyslová sběrnice, což v některých rychlých aplikacích může být důležité.

Zdá se tak, že jediná obecná fyzikální výhoda analogového přenosu je jeho rychlost, protože analogový signál se po kabelu šíří rychlostí šíření elektromagnetického pole ve vodiči, tedy zhruba blížící se rychlosti světla. Jenže i když zanedbáme na vstupu řídící jednotky nutnost převést analogovou hodnotu na digitální A/D převodníkem, který na převod každého digitálního čísla vždy potřebuje nějaký čas v řádu desetin ms, obvykle PLC si nové hodnoty stejně všimne až po nejbližším novém průchodu cyklu programu, což může být v periodách řádu jednotek milisekund (ms). A to jsme ještě zanedbali rychlosti převodu D/A převodníku snímače (měřící jednotky), protože dnes prakticky většina snímačů využívá v sobě digitální zpracování. Snad jen teplotní odporové a tenzometrické snímače samy o sobě pracují analogově, ale stejně na standardizovaný analogový signál je nutné je převést nějakým převodníkem a ten dnes ve většině případů opět funguje digitálně. Na proti tomu dnes téměř každá průmyslová sběrnice dokáže přistoupit do zařízení a přenést hodnotu (v rámci komunikačního paketu) cca 20x za sekundu, tedy jednou za cca 50 ms (nejde zde jen o čas přenosu samotné hodnoty, ale je nutné započítat i adresaci a celý přenos všech bitů paketu a zpracování na vysílací i přijímací komunikační straně atd.). I když některé moderní sběrnice typu Profinet nebo EtherCAT dokážou být i rychlejší. I přesto tak analogový přenos v praxi může být cca 10x rychlejší než průmyslová sběrnice, což v některých rychlých aplikacích může být důležité.

I u analogového přenosu se dnes téměř ve všech případech využívá digitální vnitřní zpracování hodnot, takže na straně vysílače - snímače (např. enkodér) musí být D/A převodník a na straně přijímače - PLC opět A/D převodník. Oba pracují s nějakou omezenou vzorkovací rychlostí a časem zpracování, a proto ani analogový přenos nemusí být ve výsledku příliš rychlý.

Další trvalou obecnou výhodou analogového přenosu je jednodušší kontrola funkce servisními techniky. Prostě stačí jen multimetrem, případně přesněji osciloskopem, měřit úroveň signálového napětí nebo proudu, což zvládne každý údržbář. Kontrola funkce sběrnice vždy vyžaduje připojení počítače nebo některé specializované komunikační jednotky do komunikační sítě. To vždy vyžaduje nějaké specializované nástroje/pomůcky nebo alespoň PC se speciálním softwarem. To obvykle vyžaduje i odborně zdatného technika a navíc je nutné znát připojovací parametry.

Kdy se ještě hodí použít analogový spojitý signál / přenos?

Vyjma případů nutnosti zapojit nový systém či snímač do staršího systému, je to v případech, kde požadujeme rychlý nebo jednoduchý přenos jedné hodnoty na krátké vzdálenosti bez nepříliš velkého nároku na absolutní přesnost. Dále je analogový přenos stále ještě zajímavý pro velmi rychle proměnné (hodnotou měnící se) signály, kde by pomalá vzorkovací a přenosová / komunikační rychlost nestihla přenést a zaznamenat všechny změny. Navíc vždy bude výhodný i tam, kde je vyžadována snadná servisovatelnost bez nutnosti větších znalostí.

Stále tak analogové signály najdeme jako vstupní ovládací signály z jednoduchých mechanických regulátorů typu potenciometry (např. regulace rychlosti dopravníků nebo úrovně osvětlení apod.), jako výstupní signály často proměnných hodnot průtoku u průtokoměrů, náklonu u náklonoměrů atd., nebo pak na výstupech specializovaných velmi rychlých měřících (spíše však laboratorních) zařízeních s vysoce proměnnou hodnotou na výstupu. I když ve všech těchto případech asi bude další vývoj digitalizace analogový přenos dále vytlačovat.

Stále tak analogové signály najdeme jako vstupní ovládací signály z jednoduchých mechanických regulátorů typu potenciometry (např. regulace rychlosti dopravníků nebo úrovně osvětlení apod.), jako výstupní signály často proměnných hodnot průtoku u průtokoměrů, náklonu u náklonoměrů atd., nebo pak na výstupech specializovaných velmi rychlých měřících (spíše však laboratorních) zařízeních s vysoce proměnnou hodnotou na výstupu. I když ve všech těchto případech asi bude další vývoj digitalizace analogový přenos dále vytlačovat.

Závěr

Protože naše tělo funguje v zásadě spojitě analogově, bude vždy pro naše pochopení i sledování jednodušší a výhodnější analogový spojitý signál. I v samotné přírodě se většina věcí a jevů odehrává spojitě. Na to je náš mozek prostě stavěný. V elektrické podobě lze analogové signály snadno měřit jednoduchým elektromagnetickým ručkovým přístrojem i jednoduše upravovat, filtrovat, zesilovat a zpracovávat (odporové děliče, kapacitní/indukční filtry, tranzistorové/elektronkové zesilovače). Ale jen velmi obtížně lze těmito způsoby dosáhnout přesnosti jako dnes u vícebitového digitálního zpracování, byť toho dosahujeme složitými čipy s mnoha milióny integrovaných tranzistorů. Proto aktuálně a i v budoucnu bude pro naše moderní digitální zařízení jednoznačně výhodnější digitální binární přenos informací. To se myslím v dohledné době nijak nezmění.

Ale bude to na věky? Vzdálená budoucnost je nevyzpytatelná...

Odkazy

- Analogový výstup enkodérů Kuebler: https://www.kuebler.com/english2/service-grundlagen-analogausgang_4_20mA.html

- A/D a D/A převodníky Papouch:

- Analogový vs. digitální signál a přenos: http://www.electronics-tutorials.ws/binary/bin_1.html; http://www.electronics-tutorials.ws/io/io_1.html

Komentáře

Analogový vs. digitální přenos hodnot. Kdy ještě volit analogový

Zabývám se již několik let vývojem a výrobou přístrojů pro geofyziky do vrtů.Tady se používá speciální karotážní kabel (jedna až sedm žil) na němž je do vrtu uchycena sonda.Délka bývá až do 6000m.Na každých 100m délky po odmotávání z vrátku se přidává parazitní kapacita cca 100pF.V namotaném stavu je to zase velká parazitní indukčnost. Sedmi-žilový karotážní kabel (průměr kabelu je okolo 15mm) je tak těžký, že vrátek je posazen na nákladním autě.Jednožilový kabel je lehčí (průměr 3,18mm), do 1500m unesou vrátek dva lidé a dá se převážet v osobním autě. A teď zkuste udělat po jedné žíle kabelu délky 1500m: A) napájení sondy, B) řízení sondy (ovládání motorků v sondě), C) přijímat naměřená data ze sondy (běžně 4 veličiny) a to vše v diditální podobě. Řešilo to ve světě několik firem ale nikomu se to do dneška nepodařilo.

Vymyšlené již přenosové modemy a jiná zařízení fungují na tomto kabelu maximálně do 50m a pak to už nefunguje.Takže tady bude vždy ANALOG a ne DIGITAL. V naftařském průmyslu ve velkých hloubkách je vysoká teplota (běžně 175-230 C). Analogová zapojení realizovaná z tranzistorů už přestávají fungovat. Nedají se také používat integrované obvody.Některé integrované obvody vydrží měřit pouze směrem dolů a směrem nahoru už jsou zničené (přehřejí se). A na tyto aplikace jaksi výrobci čidel a sensorů úplně zapoměli.Proto se všechno řeší z diskrétních součástek. Hold analog je analog.