Laserové zpracování v automobilovém průmyslu

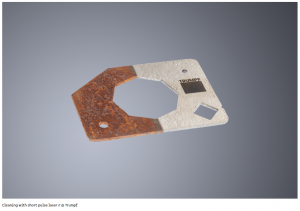

V ýroba musí být stále více nejen ekologická, ale také musí zahrnovat nižší náklady a splňovat odpovídající nárůst požadavků na kvalitu a použití laseru pomáhá tuto problematiku řešit. Například čisticí procesy v automobilovém průmyslu obvykle stále využívají různé chemické prostředky pro vyčištění určitých oblastí dílu, na které se má následně nanést lepidlo. Moderní přístupy v oblasti čistících nebo leptacích procesů však dnes vyžadují šetřit jak s vodou, tak i minimalizovat různé chemické čisticí prostředky. A to v mnoha případech umožňuje použití tzv. pulzních laserů umožňujících čistit i vypalovat různé mikrostruktury do povrchu dílu. Další velmi slibnou aplikací je i sušení fólií baterií pro elektrická vozidla. Zde mohou laserové diody aplikovat teplo přímo a rovnoměrně po celé délce fólie. Laserové diody přitom spotřebovávají mnohem méně energie a zabírají podstatně méně místa na výrobní lince než standardní pece.

ýroba musí být stále více nejen ekologická, ale také musí zahrnovat nižší náklady a splňovat odpovídající nárůst požadavků na kvalitu a použití laseru pomáhá tuto problematiku řešit. Například čisticí procesy v automobilovém průmyslu obvykle stále využívají různé chemické prostředky pro vyčištění určitých oblastí dílu, na které se má následně nanést lepidlo. Moderní přístupy v oblasti čistících nebo leptacích procesů však dnes vyžadují šetřit jak s vodou, tak i minimalizovat různé chemické čisticí prostředky. A to v mnoha případech umožňuje použití tzv. pulzních laserů umožňujících čistit i vypalovat různé mikrostruktury do povrchu dílu. Další velmi slibnou aplikací je i sušení fólií baterií pro elektrická vozidla. Zde mohou laserové diody aplikovat teplo přímo a rovnoměrně po celé délce fólie. Laserové diody přitom spotřebovávají mnohem méně energie a zabírají podstatně méně místa na výrobní lince než standardní pece.

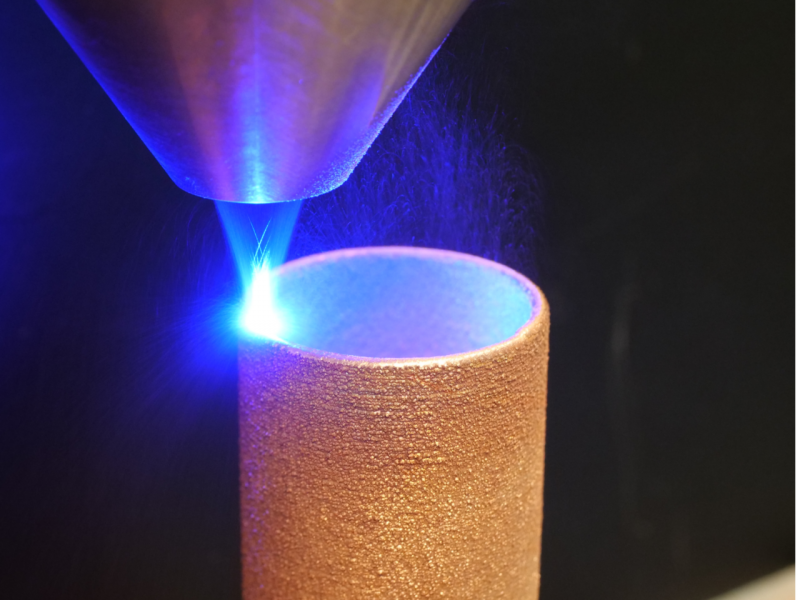

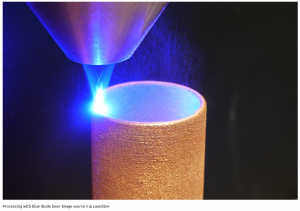

Další oblast nasazení laserů ve výrobě se pojí s budoucí platností normy Euro 7. V jejím případě má dojít nejen k další k regulaci emisí ze spalovacích motorů, ale také například brzdných částic, tedy emisí jemného prachu. Prahová hodnota pro všechna nová vozidla dle normy Euro 7 je pouze 7 miligramů jemného prachu na kilometr, přičemž dnes osobní automobil generuje cca 5 až 40 miligramů v závislosti na typu vozu a stylu jízdy. To je velká výzva pro výrobce brzdných komponent, protože brzdný systém je kritickým bezpečnostním prvkem, jehož konstrukce je v detailech složitá. V reakci na to výrobci OEM a dodavatelé dílů tak hledají nové řešení pro brzdový systém, přičemž současné přístupy upřednostňují tzv. potažené brzdové kotouče, tedy standardní kotouče, na které se nanesou určité speciální kovové povrchy. Ty pak nabízí zvýšenou ochranu proti korozi, opotřebení a tedy i jemnému prachu. Laserové nanášení kovu na brzdové kotouče se k tomuto účelu velmi dobře hodí a je navíc ekonomicky efektivní i pro velkosériovou výrobu. Povlakový prášek, přiváděný potrubím v laserovém nástroji k pracovnímu místu, se spojí s povrchem kotouče pomocí svařování teplem. A to pracovní plošnou rychlostí až 5 m2 povrchu za hodinu při tloušťkách nátěru již od 0,01 mm.

Další oblast nasazení laserů ve výrobě se pojí s budoucí platností normy Euro 7. V jejím případě má dojít nejen k další k regulaci emisí ze spalovacích motorů, ale také například brzdných částic, tedy emisí jemného prachu. Prahová hodnota pro všechna nová vozidla dle normy Euro 7 je pouze 7 miligramů jemného prachu na kilometr, přičemž dnes osobní automobil generuje cca 5 až 40 miligramů v závislosti na typu vozu a stylu jízdy. To je velká výzva pro výrobce brzdných komponent, protože brzdný systém je kritickým bezpečnostním prvkem, jehož konstrukce je v detailech složitá. V reakci na to výrobci OEM a dodavatelé dílů tak hledají nové řešení pro brzdový systém, přičemž současné přístupy upřednostňují tzv. potažené brzdové kotouče, tedy standardní kotouče, na které se nanesou určité speciální kovové povrchy. Ty pak nabízí zvýšenou ochranu proti korozi, opotřebení a tedy i jemnému prachu. Laserové nanášení kovu na brzdové kotouče se k tomuto účelu velmi dobře hodí a je navíc ekonomicky efektivní i pro velkosériovou výrobu. Povlakový prášek, přiváděný potrubím v laserovém nástroji k pracovnímu místu, se spojí s povrchem kotouče pomocí svařování teplem. A to pracovní plošnou rychlostí až 5 m2 povrchu za hodinu při tloušťkách nátěru již od 0,01 mm.

Diodový laser a jeho aplikace ve zpracování materiálů

Pro výše uvedené nanášení povlaků se využívá diodového laseru. Ten je ve srovnání se všemi ostatními zdroji laserového paprsku nejúčinnější při přeměně elektřiny na laserové koherentní světlo. Dnešní diodové lasery mají elektrickou účinnost až 55 % a navíc v mnoha aplikacích vykazují velmi vysokou střední dobu do selhání (MTTF) v řádech několika set tisíc hodin (např. v automobilovém průmyslu již praxe potvrzuje životnost až 14 let ve třísměnném provozu).

Diodový laser ale není vhodný pro všechny aplikace. Mimo uvedeného nanášení povlaků se také hodí všude tam, kde má vytvářet miniaturní velmi přesně na konkrétní místo zaměřené zdroje tepla, které mají například roztavit povrch substrátu a i potahový materiál dodávaný ve formě prášku nebo drátu. Dalším příkladem jsou opravy různých kovových součástí, ozubených kol, nástrojů apod., kde lze znovu utěsnit nebo opravit praskliny a poškozené ochranné vrstvy a tak celou součást obnovit k plné funkčnosti. Opravné nátěry nanášené pomocí diodových laserů vyžadují pouze mírné příkony a umožňují snadné a rychlé opravy i na filigránových součástech. Modrý laser se pak speciálně hodí pro svařování a aditivní výrobu mědi a jejích slitin. Slitiny mědi absorbují modré světlo desetkrát lépe než například infračervené, takže laser s modrou diodou poskytuje vynikající výsledky s mnohem nižší spotřebou energie. Při aditivní výrobě tak mohou modré lasery poskytovat více než pětinásobek rychlosti nanášení pomocí infračerveného záření při stejném výkonu laseru a současně dosahovat účinnosti prášku vyšší než 80 %.

Diodový laser ale není vhodný pro všechny aplikace. Mimo uvedeného nanášení povlaků se také hodí všude tam, kde má vytvářet miniaturní velmi přesně na konkrétní místo zaměřené zdroje tepla, které mají například roztavit povrch substrátu a i potahový materiál dodávaný ve formě prášku nebo drátu. Dalším příkladem jsou opravy různých kovových součástí, ozubených kol, nástrojů apod., kde lze znovu utěsnit nebo opravit praskliny a poškozené ochranné vrstvy a tak celou součást obnovit k plné funkčnosti. Opravné nátěry nanášené pomocí diodových laserů vyžadují pouze mírné příkony a umožňují snadné a rychlé opravy i na filigránových součástech. Modrý laser se pak speciálně hodí pro svařování a aditivní výrobu mědi a jejích slitin. Slitiny mědi absorbují modré světlo desetkrát lépe než například infračervené, takže laser s modrou diodou poskytuje vynikající výsledky s mnohem nižší spotřebou energie. Při aditivní výrobě tak mohou modré lasery poskytovat více než pětinásobek rychlosti nanášení pomocí infračerveného záření při stejném výkonu laseru a současně dosahovat účinnosti prášku vyšší než 80 %.

Diodové lasery však umožňují i kalení oceli. Většina procesů kalení aplikovaných na ocelové součásti dnes probíhá pomocí indukčního nebo laserového kalení. Indukční kalení často zahřeje oblasti povrchu součásti, které není třeba ohřívat vůbec. Kromě toho musí být vyhřívané komponenty podrobeny chladícím sprchám nebo koupelím, což také vyžaduje energii. A často je potřeba další mechanické práce k obnovení původní geometrie. Technologie založené na diodových laserech pak již poskytují přesvědčivou řadu výsledků dostatečné kvality kalení při výrazně nižší spotřebě energie a v kombinaci s přesně zaostřitelnou optikou se laserový paprsek hodí ke snadné selektivní aplikaci pouze na ty oblasti povrchu, které jsou pro kalení relevantní. Samozhášivé vlastnosti pak mohou pomoci snížit dodatečné náklady na energii potřebnou pro chlazení a díky vysoce lokalizované práci a celkově nízkému příkonu a tedy nižšími ohřátí části již není nutná dodatečná mechanická úprava.V některých případech by laserová metoda mohla ušetřit 90 % množství energie, která by jinak byla potřebná pro indukční systém.

Laserové řezání obalů

Laser však lze využít nejen při zpracování kovů, ale také při výrobě obalů, například z vlnité lepenky. Při výrobě krabic se v klasickém výrobním postupu začíná s velkými plochými listy vlnité lepenky, které jsou rozřezány a pak složeny. Řezání se obvykle provádí mechanickou raznicí, která vytváří požadovaný vzor. Vysekávání funguje skvěle, ale je nákladově efektivní pouze tehdy, když se vyrábí poměrně velké série stejných krabic. A to znamená, že krabice z vlnité lepenky nejsou vždy dostupné společnostem, které potřebují pouze jejich menší množství a nebo i větším společnostem, které potřebují efektivně a flexibilně balit různé speciální předměty do různě tvarovaných obalů. Použití standardních krabic zde může hůře ochránit předměty během přepravy a také, pokud je krabice příliš velká, musí se prázdný prostor dostatečně vyplnit a to může představovat zbytečné plýtvání. A navíc soustavné používání větších krabic, než je nutné, může ve výsledku znamenat méně efektivní využití přepravního prostoru dopravy a k dodání určitého počtu produktů může nakonec být zapotřebí více vozidel.

Laser však lze využít nejen při zpracování kovů, ale také při výrobě obalů, například z vlnité lepenky. Při výrobě krabic se v klasickém výrobním postupu začíná s velkými plochými listy vlnité lepenky, které jsou rozřezány a pak složeny. Řezání se obvykle provádí mechanickou raznicí, která vytváří požadovaný vzor. Vysekávání funguje skvěle, ale je nákladově efektivní pouze tehdy, když se vyrábí poměrně velké série stejných krabic. A to znamená, že krabice z vlnité lepenky nejsou vždy dostupné společnostem, které potřebují pouze jejich menší množství a nebo i větším společnostem, které potřebují efektivně a flexibilně balit různé speciální předměty do různě tvarovaných obalů. Použití standardních krabic zde může hůře ochránit předměty během přepravy a také, pokud je krabice příliš velká, musí se prázdný prostor dostatečně vyplnit a to může představovat zbytečné plýtvání. A navíc soustavné používání větších krabic, než je nutné, může ve výsledku znamenat méně efektivní využití přepravního prostoru dopravy a k dodání určitého počtu produktů může nakonec být zapotřebí více vozidel.

Moderní laserové digitální řezací stroje však mohou efektivně nahradit systémy vysekávání, zejména v případě výroby zakázkových krabic, balení speciálních nebo velmi tvarovaných produktů. Mohou také snadno přizpůsobit nebo individualizovat obaly i přidáním různých identifikačních i přepravních prvků, jako jsou loga nebo specializované výřezy. Navíc lze řezací vzor snadno dodat digitálně v podobě souborů, což umožňuje vyřezat jakýkoli potřebný vzor bez fyzického nářadí nebo dlouhého času na nastavení. Pro rychlé řezání vlnité lepenky s obvyklou tloušťku kolem 3 mm nebo i více se pak nejvíce hodí tzv. CO2 lasery, které produkují infračervené světlo, které je kartonem absorbováno mnohem lépe než kratší vlnové délky.

Další aplikace použití laserů ve výrobě

Řezání skla laserem již nahradilo v mnoha průmyslových odvětvích různé předchozí mechanické metody. Často přitom vytváří tak hladký povrch, že již nevyžaduje žádné další dodatečné zpracování, jako například mechanické broušení, které spotřebovává další energii a vytváří nečistoty, které je třeba likvidovat. Laserové značení pak v mnoha aplikacích nahradilo inkoustový tisk nebo chemické leptání. Lasery zde snižují spotřebu materiálu a eliminují potřebu likvidace chemikálií. Lasery se někdy používají i k odstranění barvy nebo jiných povlaků z povrchů, což může nahradit použití nebezpečných chemických rozpouštědel.

Závěr

Výše uvedené příklady aplikací ukazují, jak lasery již dnes zásadním způsobem mohou přispívat ke snížení energetických nákladů u mnoha typů výrobních procesů a umožňují i zefektivnit opravy a recyklace stávajících materiálů a produktů.Laser je tak nástrojem s nejvyšší účinností a zároveň laserová technologie otevírá mnoho různých aplikací pro udržitelnou výrobu.

Výše uvedené příklady aplikací ukazují, jak lasery již dnes zásadním způsobem mohou přispívat ke snížení energetických nákladů u mnoha typů výrobních procesů a umožňují i zefektivnit opravy a recyklace stávajících materiálů a produktů.Laser je tak nástrojem s nejvyšší účinností a zároveň laserová technologie otevírá mnoho různých aplikací pro udržitelnou výrobu.

Pokud se chcete o tomto tématu dozvědět více, můžete navštívit veletrh EMO Hannover. Své produkty a řešení zde představí více než 90 výrobců laserů.

Odkazy:

- Webové stránky veletrhu EMO Hannover: https://emo-hannover.com/news/lasers-are-enablers