Jeden moderní senzor = více signálů

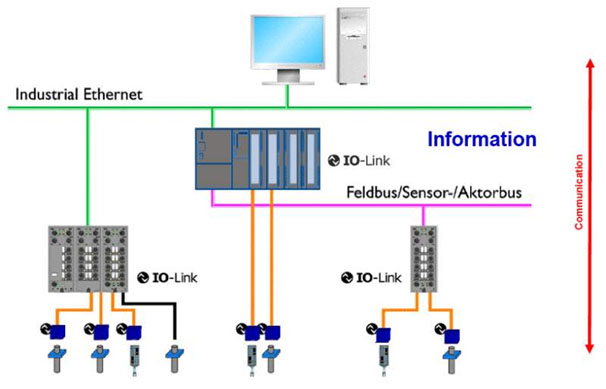

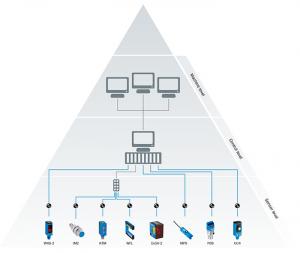

Až do současné doby vždycky bylo tak nějak obvyklé, že jeden senzor určený pro měření jedené veličiny generuje obvykle jeden, maximálně dva signály. Tedy signál odpovídající měřené veličině (obvykle dvoustavový spínaný, pulsní nebo analogový) a pak případně přídavný signál o poruše senzoru. S příchodem moderních elektronických senzorů se však situace změnila v tom směru, že každý senzor má dnes již bez výjimky integrovaný nějaký řídící mikročip a s rostoucím výkonem čipů jejich potenciál bývá u nepříliš složitých senzorů nevyužit. Proto se postupně implementují do senzoru další a další funkce. Masové rozšířením datové komunikace IO-Link pak umožnilo tyto nové funkce snadno zpřístupnit pro nadřazený systém. A tak například současné moderní senzory mimo své hlavní měřící veličiny nabízí i často již nepřeberné množství dalších informací, které je možné si ze senzoru přes IO-Link vyčíst a pak nějak zpracovat a použít.

Až do současné doby vždycky bylo tak nějak obvyklé, že jeden senzor určený pro měření jedené veličiny generuje obvykle jeden, maximálně dva signály. Tedy signál odpovídající měřené veličině (obvykle dvoustavový spínaný, pulsní nebo analogový) a pak případně přídavný signál o poruše senzoru. S příchodem moderních elektronických senzorů se však situace změnila v tom směru, že každý senzor má dnes již bez výjimky integrovaný nějaký řídící mikročip a s rostoucím výkonem čipů jejich potenciál bývá u nepříliš složitých senzorů nevyužit. Proto se postupně implementují do senzoru další a další funkce. Masové rozšířením datové komunikace IO-Link pak umožnilo tyto nové funkce snadno zpřístupnit pro nadřazený systém. A tak například současné moderní senzory mimo své hlavní měřící veličiny nabízí i často již nepřeberné množství dalších informací, které je možné si ze senzoru přes IO-Link vyčíst a pak nějak zpracovat a použít.

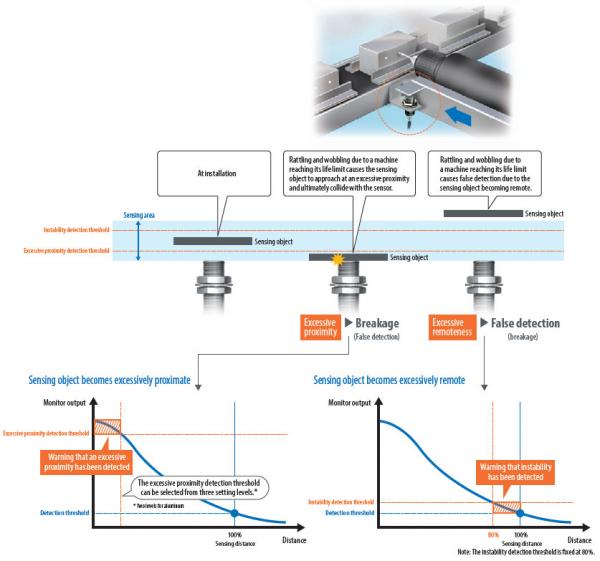

Například moderní indukční či optické snímače s IO-Link již mimo základní dvoustavový signál o přiblížení kovu na přednastavenou vzdálenost nabízejí i další informace, jako například:

- konkrétní vzdálenost předmětu od čela senzoru,

- detekce příliš blízké nebo příliš vzdáleného přiblížení,

- doba aktivace senzoru - doba přiblížení kovového předmětu,

- čas mezi detekcemi - časový odstup dvou aktivací senzorů přiblížení předmětu,

- frekvence pulsů / počet detekcí za minutu - frekvence přiblížení a oddálení předmětu.

Příklad diagnostiky moderního indukčního snímače varující před příliš blízkým předmětem (možnost kolize) nebo příliš vzdáleným předmětem (možnost chybné detekce).

Podobné informace však výrobce postupně implementují do všech senzorů detekující přítomnost či přiblížení nějakého předmětu a je celkem jedno, na jakém fyzikálním principu ten daný senzor pracuje. Zda je indukční, magnetický, kapacitní, ultrazvukový, optický apod. Zvláště ultrazvukové nebo různé optické senzory jsou ještě dovybavovány dalšími signály diagnostického charakteru, které mají nadřazený systém informovat o stavu funkce daného senzoru.

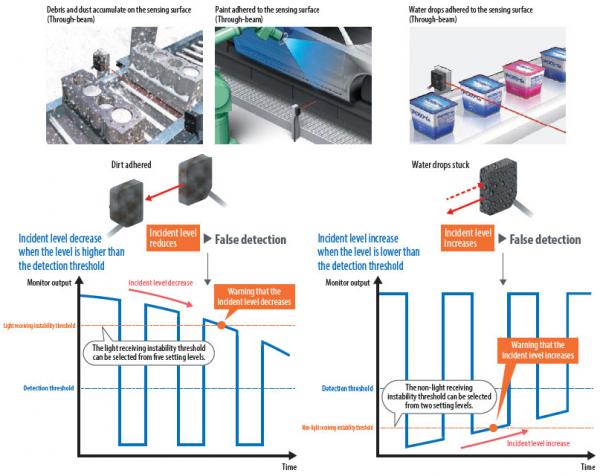

Například moderní optické senzory s IO-Link komunikací jsou vybavovány diagnostickými funkcemi:

- měření aktuální teploty,

- kontroly znečištění čočky / čela senzoru,

- kontroly vyzařované intenzity nebo dosažení limitu intenzity paprsku,

- počítání počtu detekcí od posledního resetu,

- počítání celkového provozního času senzoru,

- apod.

Princip detekce zašpinění optického snímače nebo nevyhovujících pracovních podmínek.

Zpracování všech těch dat

Senzory sice poskytují stále více zajímavých dat a údajů, ale ty jsou stejně k ničemu, pokud se nějak dále nevyužijí. K výše uvedeným možnostem je možné přistoupit ze dvou pohledů:

-

Využít jen ty informace, které jsou provozně potřeba s tím, že v různých aplikacích lze využít stejný senzor, ale jen z něho číst / využít různé informace.

-

Využít vždy většinu informací s tím, že provozní data se využijí pro řízení aplikace a ostatní se využijí pro diagnostiku správně funkce senzoru z pohledu jeho stavu / chybné funkce.

První uvedený přístup je takový klasický a jeho výhoda je pro výrobce zařízení v tom, že lze jeden typ senzoru využít i pro různé aplikace, čímž se snižuje skladová náročnost výroby a zjednodušuje výrobní výkresy a tedy celý proces výroby strojů. Zvláště pak tam, kde se výrobce má široký výrobní sortiment či vyrábí stroje přímo na míru zákazníkům (tzv. na klíč) a každý stroj může mít odlišný princip funkce a tedy odlišné požadavky i na použité snímače. V tomto směru může být výhodné použít i pro jednodušší aplikace sice dražší, ale komplexnější technologii s IO-Link, protože lze stejné senzory i jim nadřazené jednotky a PLC využívat i v náročnějších aplikacích a úsporou nákladů vývoje a kreslení schémat, organizace skladu, snížení skladových zásob i zjednodušení servisu a tím nepřímo celkově snížit náklady firmy.

První uvedený přístup je takový klasický a jeho výhoda je pro výrobce zařízení v tom, že lze jeden typ senzoru využít i pro různé aplikace, čímž se snižuje skladová náročnost výroby a zjednodušuje výrobní výkresy a tedy celý proces výroby strojů. Zvláště pak tam, kde se výrobce má široký výrobní sortiment či vyrábí stroje přímo na míru zákazníkům (tzv. na klíč) a každý stroj může mít odlišný princip funkce a tedy odlišné požadavky i na použité snímače. V tomto směru může být výhodné použít i pro jednodušší aplikace sice dražší, ale komplexnější technologii s IO-Link, protože lze stejné senzory i jim nadřazené jednotky a PLC využívat i v náročnějších aplikacích a úsporou nákladů vývoje a kreslení schémat, organizace skladu, snížení skladových zásob i zjednodušení servisu a tím nepřímo celkově snížit náklady firmy.

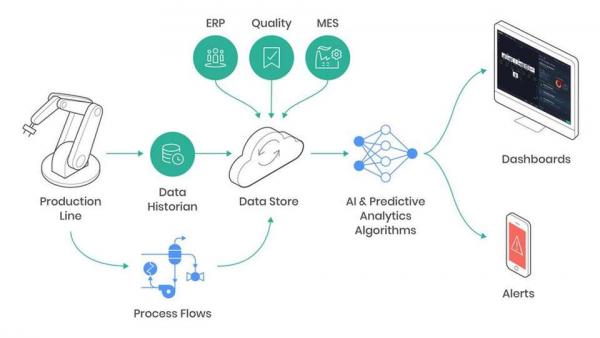

Druhý uvedený přístup se stále více prosazuje a označuje jako výrazem "Prediktivní údržba". Zde jde o to, že vhodným zpracováním různých informací v delším časovém horizontu, porovnání jejich dlouhodobého vývoje a změn, lze dopředu definovat poškození či postupné opotřebení nejen senzoru, který data poskytuje, ale i celé nebo alespoň části aplikace / stroje. Například dlouhodobě se zvyšující teplota senzoru může ukazovat na jeho postupné degradaci zatímco krátkodobé výrazné zvýšení teploty může ukazovat na nevhodné provozní prostředí, které tak více komponenty namáhá. Dlouhodobý trend snižování intenzity světelného paprsku na přijímači optického snímače může ukazovat na rostoucí zašpinění jeho čočky, tedy ukazuje na problém celé aplikace, nebo na snižování výkonu vysílače či citlivosti přijímače snímače, tedy problém opotřebení stárnutí snímače. Pokud se však porovná trend současně více podobných optický snímačů umístěných blízko sebe ve stejné aplikaci, lze odhadnout zde je to problém aplikace (všem senzorům se špiní čočka podobně a tedy mají cca podobný úbytek intenzity světelného paprsku v čase) nebo jen jednoho konkrétního senzoru (úbytek intenzity světelného paprsku s časem je jiný než u ostatních okolních senzorů stejného typu). Podobně to může platit i v uvedeném případě s měřením teploty v každém senzoru.

Druhý uvedený přístup se stále více prosazuje a označuje jako výrazem "Prediktivní údržba". Zde jde o to, že vhodným zpracováním různých informací v delším časovém horizontu, porovnání jejich dlouhodobého vývoje a změn, lze dopředu definovat poškození či postupné opotřebení nejen senzoru, který data poskytuje, ale i celé nebo alespoň části aplikace / stroje. Například dlouhodobě se zvyšující teplota senzoru může ukazovat na jeho postupné degradaci zatímco krátkodobé výrazné zvýšení teploty může ukazovat na nevhodné provozní prostředí, které tak více komponenty namáhá. Dlouhodobý trend snižování intenzity světelného paprsku na přijímači optického snímače může ukazovat na rostoucí zašpinění jeho čočky, tedy ukazuje na problém celé aplikace, nebo na snižování výkonu vysílače či citlivosti přijímače snímače, tedy problém opotřebení stárnutí snímače. Pokud se však porovná trend současně více podobných optický snímačů umístěných blízko sebe ve stejné aplikaci, lze odhadnout zde je to problém aplikace (všem senzorům se špiní čočka podobně a tedy mají cca podobný úbytek intenzity světelného paprsku v čase) nebo jen jednoho konkrétního senzoru (úbytek intenzity světelného paprsku s časem je jiný než u ostatních okolních senzorů stejného typu). Podobně to může platit i v uvedeném případě s měřením teploty v každém senzoru.

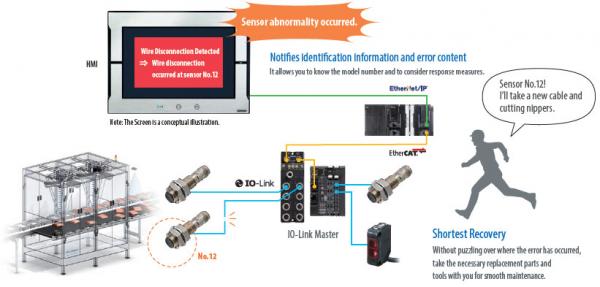

Senzory s IO-Link umožňují svými diagnostickými signály napomáhat rychlejší identifikaci závady a tím i jejímu rychlejšímu vyřešení.

Reálná problematika zpracování signálů a dat pro prediktivní údržbu

Z toho tedy vyplývá, že čím více srovnatelných informací je k dispozici, tím přesnější může být odhad "prediktivní údržby" díky jejich vhodným statistickým zpracováním a vyhodnocením. Takto to vypadá hezky a také výrobci průmyslových senzorů a komponent to tak prezentují. Nicméně má to hned několik háčků.

Z toho tedy vyplývá, že čím více srovnatelných informací je k dispozici, tím přesnější může být odhad "prediktivní údržby" díky jejich vhodným statistickým zpracováním a vyhodnocením. Takto to vypadá hezky a také výrobci průmyslových senzorů a komponent to tak prezentují. Nicméně má to hned několik háčků.

Jakákoliv efektivní predikce vyžaduje ono vhodně navržené statistické zpracování, které ale nelze často nelze navrhnout nějak univerzálně, ale mělo by být přesně přizpůsobeno dané aplikaci, pokud má mít skutečnou vypovídající hodnotu a jen nemá "prudit" generováním falešných hlášení. To ale nutně zvyšuje náročnost na vývoj a realizaci dané aplikace, ať je jeden o stroj či o celou výrobní linka, protože se lehce stane, že návrh vhodné zpracování a vyhodnocení dat může být ve výsledku náročnější než návrh samotné provozní / pracovní funkce stroje. A stejně se na výsledky nelze 100% spolehnout, alespoň pokud funkci celého systému může ovlivnit lidský faktor. Například v našem výše uvedeném případě údržbář či servisní organizace očistí čočku jen některým optickým snímačům a následně jak má vyhodnocovací systém poznat, že u neočištěných snímačů jde o problém čistoty či jejich stárnutí / poruchy? Pro řešení těchto problémů se velmi spoléhá na implementaci algoritmů vyspělé umělé inteligence, ale vždy bude z principu své funkce na neznámé situace reagovat nejistě, protože se také učí z jen předchozích událostí - úspěchů, ale i neúspěhů.

Každá kdo někdy navrhoval či zprovozňoval některé kontrolní či diagnostické stroje či aplikace, my jistě dá zapravdu, že zde je o velmi nevděčnou práci. Jeden ať se tyto mechanismy nastaví jakkoliv, tak nikdy nejsou všichni spokojeni, protože buď hlásí problémy moc často nebo s moc velkým časovým předstihem, když na první pohled není nic patrné, nebo naopak hláší problémy málo často a moc pozdě, kdy to již má nějaké další negativní výsledky. Moc častá hlášení / alarmy jednak jakoby zvyšují náklady na údržbu a také případní údržbáři mohou časem být jimi flustrováni až je přestanou sledovat. Málo častá a na posledních chvíli generovaná hlášení zase neposkytují dostatek času na přípravu řešení dané situace, což ve výsledku eliminuje smysl této diagnostiky. Navíc stavy výrobního provozu ani diagnostických dat nejsou a z povahy nekonečného množství situací ani statisticky nemůže být 100%, nehledě na různé možná rušení oněch diagnostických systémů, které samozřejmě nejsou ideální zařízení bez chyb a fyzikálních limitů. Tedy s větší či menší četností se budou vyskytovat i různá velmi nejistá / falešná hlášení, kdy diagnistický systém vyhodnotí nějakou stav nutný údržby, který ale ve skuteční nebude vůbec potřeba. To samozřejmě nemají rádi ani servisní technici/údržbáři, ani manažeři, které to platí. Čím ale citlivěji diagnostický predikční systém problémy posuzuje, tím sice s větším předstihem může zachytit a indikovat možné problémy, ale současně je oto více náchylný i na falešná hlášení. To je prostě fakt, které mu se nelze nikdy zcela vyhnout a zcela ho eliminovat, protože každé měření i vyhodnocení vždy vykazuje a bude vykazovat nějakou nejistotu. A čím více se nejistota snižuje, tím exponenciálně stoupá i náročnost měřícího či diagnostického systému.

Celý proces kvalitní prediktivní udržby vyžaduje dost náročnou strukturu a ideálně i zapojení "učené" umělé inteligence AI pro dynamické rozhodování na základě dřívějších zkušeností se správnými a chybnými / falečnými hlášeními.

Závěr

Zvýšený množství informací a signálů, které začínají nabízet moderní průmyslové IO-Link senzory může návrh i výrobu stroje / zařízení / aplikace zjednodušit, ale současně i velmi zesložitit, zejména po softwarové stránce. Záleží na tom, zda přidané informace a služby, které senzor poskytuje vezmene jako jen možnosti navíc, které se mohou ale i nemusí využít, nebo zda je definován cílový požadavek, že se musí využít.

Systém prediktivní údržby, zvláště při použití systému zapojující umělou inteligenci schonou se učit z předešlých změn a situací, sice může pomoci zajistit hladší chod výroby a výrobní linky, ale stále je nutné mít na paměti, že to vždy bude o více / méně pomocný prostředek, který není všespasitelný a prostě i přes jeho použití stále budou existovat rizika nečekaných výpadků a nenadálých událostí. I tento kritický pohled je nutné v praxi mít na zřeteli, pokud nemá být pak manažer nebo vedoucí výroby nemile překvapen.

Odkazy:

- Článek "Why predictive maintenance is driving Industry 4.0" na webu https://www.industr.com/en/why-industry-2391571

- Článek "Predictive Maintenance 4.0 - Practical IoT Intro for Vehicles & Machinery " na webu https://www.csselectronics.com/screen/page/predictive-maintenance-can-bus-iot/language/en

- Webové stránky Omron o senzorech s IO-Link: http://www.omron-ap.co.th/products/family/3542/

- Webové stránky společnosti Sick: https://www.sick.com